中清航科为晶圆切割设备提供全生命周期的服务支持,从设备安装调试、操作人员培训、工艺优化指导到设备升级改造,形成完整的服务链条。建立客户服务档案,定期进行设备巡检与性能评估,根据客户的生产需求变化提供定制化的升级方案,确保设备始终保持先进的技术水平。随着半导体技术向更多新兴领域渗透,晶圆切割的应用场景不断拓展。中清航科积极布局新兴市场,开发适用于可穿戴设备芯片、柔性电子、生物芯片等领域的切割设备。例如,针对柔性晶圆的切割,采用低温冷冻切割技术,解决柔性材料切割时的拉伸变形问题,为新兴半导体应用提供可靠的制造保障。中清航科推出晶圆切割应力模拟软件,提前预判崩边风险。南通芯片晶圆切割

为满足半导体行业的快速交付需求,中清航科建立了高效的设备生产与交付体系。采用柔性化生产模式,标准型号切割设备可实现7天内快速发货,定制化设备交付周期控制在30天以内。同时提供门到门安装调试服务,配备专业技术团队全程跟进,确保设备快速投产。在晶圆切割的工艺参数优化方面,中清航科引入实验设计(DOE)方法。通过多因素正交试验,系统分析激光功率、切割速度、焦点位置等参数对切割质量的影响,建立参数优化模型,可在20组实验内找到比较好工艺组合,较传统试错法减少60%的实验次数,加速新工艺开发进程。绍兴砷化镓晶圆切割切割路径智能优化系统中清航科研发,复杂芯片布局切割时间缩短35%。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过SECS/GEM协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对2-6英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理8片小晶圆,切割效率较单工位设备提升4倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合MEMS传感器、射频芯片等小批量高精度产品的生产。

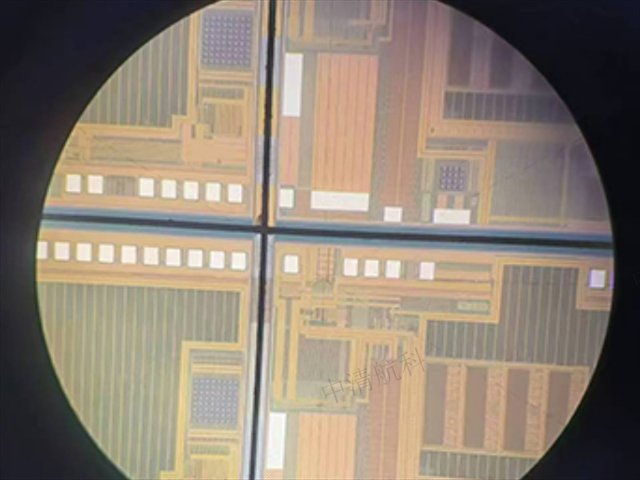

晶圆切割设备是用于半导体制造中,将晶圆精确切割成单个芯片的关键设备。这类设备通常要求高精度、高稳定性和高效率,以确保切割出的芯片质量符合标准。晶圆切割设备的技术参数包括切割能力、空载转速、额定功率等,这些参数直接影响到设备的切割效率和切割质量。例如,切割能力决定了设备能处理的晶圆尺寸和厚度,空载转速和额定功率则关系到设备的切割速度和稳定性。此外,设备的电源类型、电源电压等也是重要的考虑因素,它们影响到设备的兼容性和使用范围。现在店内正好有切割设备,具备较高的切割能力(Ф135X6),空载转速达到2280rpm,电源电压为380V,适用于多种切割需求。切割刀痕深度控制中清航科技术达±0.2μm,减少后续研磨量。

晶圆切割过程中产生的应力可能导致芯片可靠性下降,中清航科通过有限元分析软件模拟切割应力分布,优化激光扫描路径与能量输出模式,使切割后的晶圆残余应力降低40%。经第三方检测机构验证,采用该工艺的芯片在温度循环测试中表现优异,可靠性提升25%,特别适用于航天航空等应用领域。为帮助客户快速掌握先进切割技术,中清航科建立了完善的培训体系。其位于总部的实训基地配备全套切割设备与教学系统,可为客户提供理论培训、实操演练与工艺调试指导,培训内容涵盖设备操作、日常维护、工艺优化等方面,确保客户团队能在短时间内实现设备的高效运转。中清航科推出切割废料回收服务,晶圆利用率提升至99.1%。常州碳化硅晶圆切割蓝膜

选择中清航科切割代工服务,复杂图形晶圆损耗降低27%。南通芯片晶圆切割

中清航科注重与科研机构的合作创新,与国内多所高校共建半导体切割技术联合实验室。围绕晶圆切割的前沿技术开展研究,如原子层切割、超高频激光切割等,已申请发明专利50余项,其中“一种基于飞秒激光的晶圆超精细切割方法”获得国家发明专利金奖,推动行业技术进步。晶圆切割设备的软件系统是其智能化的中心,中清航科自主开发了切割控制软件,具备友好的人机交互界面与强大的功能。支持多种格式的晶圆版图文件导入,可自动生成切割路径,同时提供离线编程功能,可在不影响设备运行的情况下完成新程序的编制与模拟,提高设备利用率。南通芯片晶圆切割