- 品牌

- 不限

- 型号

- 齐全

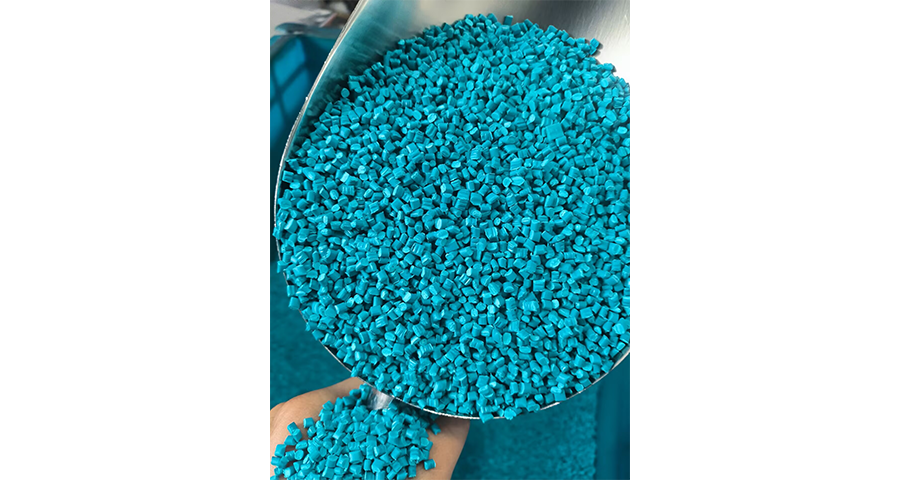

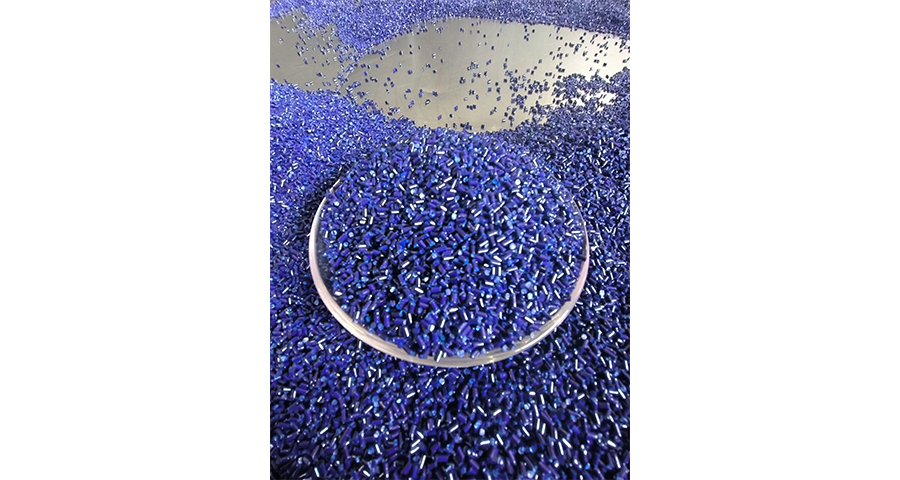

功能母粒的主要工艺优势在于其预分散与高浓缩特性。在母粒制备过程时,功能性添加剂在高剪切、高温熔融环境下已实现了与载体树脂的微观均匀分散和良好包覆。这种预分散状态在后续塑料制品加工(如注塑、挤出、吹塑)时,只需简单机械混合,功能组分即可迅效、均匀地融入基体树脂中,避免了粉体添加剂直接使用易导致的团聚、分散不良、局部性能缺陷等问题。这不但保障了终制品性能(如颜色、阻燃性、力学强度)的高度一致性,成功降低废品率;同时简化了生产流程,减少粉尘污染,优化了工厂环境,提升了综合生产效率与操作防护性。推动行业升级,功能母粒推动塑料制品高性能化的路径是赋予材料更多优异特性。昆山芯片托盘抗静电母粒主要成分

家电产品的外观品质直接影响消费者的购买决策,面板材料的抗静电性能和外观效果需要达到完美平衡。静电积聚会导致灰尘吸附,影响家电产品的美观性和用户体验,专业的抗静电母粒能够有效解决这一问题。家电面板通常采用工程塑料制造,对抗静电母粒的相容性和加工性能提出了较高要求。色彩稳定性是家电面板的重要品质指标,抗静电添加剂不能影响制品的颜色一致性或产生色差问题。表面光泽度的控制也很关键,既要保持理想的视觉效果,又要兼顾抗静电功能的发挥。耐候性能决定了家电产品的使用寿命,抗静电效果要能在长期使用中保持稳定。加工工艺的适应性包括注塑温度、模具设计、冷却速度等多个参数的协调优化。昆山聚泽新材料科技有限公司专注于家电面板抗静电母粒的品质提升,通过精密的配方设计和严格的工艺控制,帮助家电制造商实现功能性和美观性的统一。PE阻燃母粒价格母粒制作与使用,功能母粒中载体树脂的作用是承载添加剂并助力其分散。

功能母粒在塑料产业链中发挥着"效能放大器"的主要作用,其经济价值体现在全流程优化。生产成本方面,以阻燃聚丙烯为例,采用母粒替代粉体助剂可减少混料时间40%,降低能耗15%,设备磨损率下降28%;库存管理环节,下游企业只需储备基础树脂和系列功能母粒,替代数十种粉体助剂的复杂仓储,节省仓储空间60%以上,成功降低供应链中断风险;新品开发维度,母粒的模块化特性使配方调试周期从传统模式的2-3周缩短至3天以内,例如家电企业快速实现外壳"哑光质感+抗指纹"复合功能升级。行业实践表明,功能母粒渗透率每提升10%,塑料制品综合生产成本可降低3-5%,这种增效降本特性使其成为现代制造业不可或缺的技术纽带。

功能母粒的性能实现依赖于微观尺度的精细控制。以阻燃母粒为例,其主要在于磷氮协效体系的空间分布优化:红磷颗粒(D50≈5μm)经硅烷包覆后分散于尼龙载体,遇火分解生成聚磷酸层隔绝氧气,同时三聚氰胺氰尿酸盐气化吸热(每克吸收>500J),两者协同使氧指数提升至35%以上。抗电母粒则通过构建导电网络:碳纳米管(长径比>1000)在载体中形成逾渗结构(添加量0.5%-1.5%),表面电阻从10¹⁶Ω降至10⁶Ω。关键技术在于分散界面设计——硬脂酸锌分散剂非极性端缠绕载体分子链,极性端锚定功能粒子,经双螺杆高剪切区(剪切速率>1500s⁻¹)实现纳米级分散(团聚体<0.5%)。这种微观控制使隔菌母粒的银离子缓释速率达0.1μg/cm²·day,保障长效隔菌;也使导热母粒的氮化硼片层(厚度30nm)在基体中形成定向热通路,热导率提升8倍。家电外观件生产,家电面板抗静电母粒厂家优先选适配面板材质的。

现代塑料加工技术向着自动化、智能化、绿色化方向发展,功能母粒展现出良好的技术适配性。自动化生产线要求物料具有稳定的流动性和计量特性,功能母粒的颗粒形态完全满足了这些要求。智能化控制系统需要精确的工艺参数反馈,功能母粒的标准化特征为工艺稳定性提供了保障。绿色化发展理念要求减少工艺损耗和环境影响,功能母粒的高效分散特性降低了加工能耗和废料产生。精密成型技术对材料均匀性有严格要求,功能母粒的预分散优势确保了制品质量的一致性。多层共挤、反应成型等先进工艺需要材料在特定条件下保持稳定,功能母粒的载体保护机制提供了工艺适应性。新兴的3D打印技术对材料的流变性能有特殊要求,功能母粒通过配方调整能够适应这些新工艺的需求。这种适配性使得功能母粒成为推动加工技术进步的重要驱动力,为行业技术升级提供了物质基础。儿童玩具、餐具生产加儿童用品阻燃母粒,安全合规还能防火灾隐患。注塑消光母粒配方

保障制品性能,功能母粒实现添加剂均匀分散的原理是载体树脂带动添加剂融合。昆山芯片托盘抗静电母粒主要成分

功能母粒产业通过深度协同释放创新效能。纵向联动:母粒企业与阻燃剂(如科莱恩)共建协效体系,开发磷-氮摩尔比1:3的迅效配方;与树脂厂联合定制载体(如高流动PC熔指达40g/10min)。横向协作:与回收企业建立再回收料数据库,针对不同老化程度rPET开发分级相容母粒(增韧剂占比2%-8%);与设备商开发特用螺杆组合(如反螺纹元件),提升剪切分散效率30%。创新服务模式包括:功能托管(按制品性能达标收费)、云端配方库(存储超10万组材料方案)、快速响应中心(72小时提供打样)。典型案例:汽车主机厂联合母粒企业开发内饰低VOC母粒,通过分子筛/活性炭复合吸附技术,将醛类释放量从50μg/m³降至<5μg/m³,助车型通过车内空气质量认证(GB/T 27630)。这种协同使新产品开发周期缩短40%,推动产业从单向供应向生态共创转型。昆山芯片托盘抗静电母粒主要成分

- 阻燃型消光母粒生产厂家 2026-01-27

- 江苏PC抗静电母粒厂家 2026-01-12

- 江苏膨胀型阻燃母粒工艺兼容性 2026-01-11

- 江苏儿童用品阻燃母粒 2026-01-02

- 江苏PP抗静电母粒专业定制 2025-12-29

- 江苏户外纺织品疏水母粒使用方法 2025-12-28

- PE膜消光母粒厂家直销 2025-12-28

- 江苏工业膜材镭雕母粒定制厂家 2025-12-22

- 无机消光母粒配方 2025-12-22

- 苏州开关面板用阻燃母粒耐候性 2025-12-21

- 江苏食品包装镭雕母粒 2025-12-20

- 苏州抗污疏水母粒原理 2025-12-12