- 品牌

- 广州飞升

- 型号

- 齐全

- 材质

- 陶瓷,不锈钢,PP,特氟龙

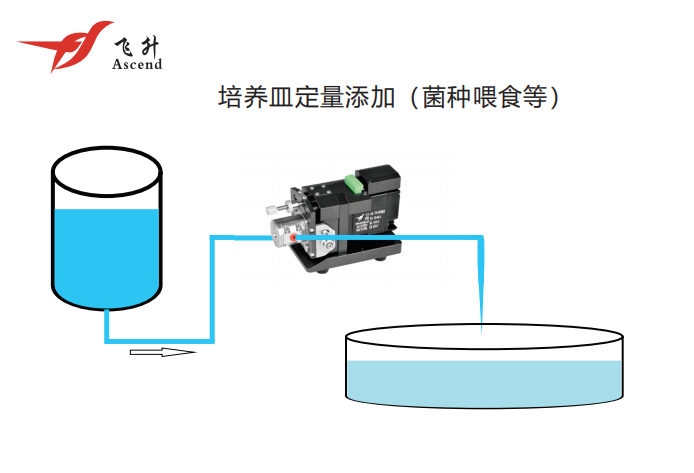

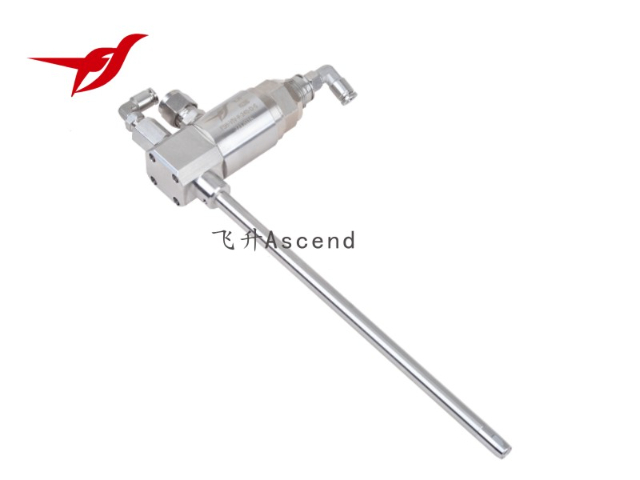

性能突破:材料与工艺的双重保障。FS-VIV-P系列阀体采用SUS316L医用级不锈钢材质,通过CNC五轴联动加工与电解抛光工艺,实现:耐腐蚀性:可长期耐受电解液、氟化液等强腐蚀性介质,阀体寿命达5年以上;密封可靠性:采用双O型圈+波纹管复合密封结构,在-100kPa真空环境下泄漏率低于1×10⁻⁹ Pa·m³/s;温度适应性:工作温度范围覆盖0-60℃,满足高温注液与低温凝固介质的工艺需求。在热管真空注液场景中,FS-VIV-P-210-G10-6-A2.0型号凭借其6mm针嘴内径与210mm针杆长度,可精确控制微通道热管内的工质填充量。某通信设备厂商反馈,该型号阀体使热管启动温度降低3℃,散热效率提升18%。广州飞升FS-VNV-P真空注液阀,精简装置,真空环境下可直接完成注液。海南三通注液针

从应用领域来看,FS-V-F60系列防滴液针阀已在锂电池注液、化妆品灌装及其他大流量注液场景中实现了普遍应用,并获得了市场的高度认可。在锂电池行业,随着新能源汽车的快速发展,对锂电池的产能和质量提出了更高要求,FS-V-F60系列针阀与FSH-CF系列恒流计量泵的组合方案,已成为多家头部锂电池企业的好选择注液设备配置,帮助企业实现了产能提升和成本降低的双重目标。在化妆品行业,该系列针阀的防滴液特性有效解决了乳液、面霜等粘稠流体的灌装难题,确保了产品包装的整洁美观,提升了消费者的购买体验,为化妆品企业的品牌升级提供了有力支撑。在其他大流量注液场景,如食品饮料灌装、医药中间体输送等领域,FS-V-F60系列针阀也凭借其稳定的性能和精确的控制能力,展现出极强的适应性和应用潜力。FS-VIV-P-210-D8-6-A1.5(旧)真空注液阀批发FS-V-F66系列针阀适配FSH-CF系列泵,常压注液防挂滴,广州飞升提升电池优率。

工作原理的精妙协同:抽真空阶段: 控制系统发出指令,阀内部的真空通路开启,而进液通路保持紧闭。真空系统迅速将下游的电芯腔体抽至所需的真空度,为电解液的注入创造较佳的条件。注液阶段: 当真空度达到设定值后,阀体在毫秒级间完成切换——真空通路关闭,进液通路同时开启。预先计量好的电解液在外部动力(如齿轮泵、压力罐)的推动下,通过阀体洁净流道,精确、快速地注入电芯。过程切换: 整个过程的切换无缝衔接,如同一气呵成。这种一体化设计消除了传统双阀之间的通信延迟和动作不同步问题。

注液精度的提升是FSH-VIN-L100系列背压针的另一大主要优势。对于锂电池制造而言,注液量的偏差哪怕只为±0.01ml,都可能导致电池性能出现明显差异。传统注液针因气泡干扰和流量波动,注液精度通常只能达到±0.05ml,而FSH-VIN-L100系列通过背压稳定技术和精密的机械加工工艺,将注液精度提升至±0.01ml,完全满足高能量密度锂电池的制造要求。这一精度突破背后,是广州飞升在材料和工艺上的严苛把控:背压针的阀芯采用耐磨耐腐蚀的陶瓷材料,配合微米级的研磨工艺,确保阀芯与阀座的密封间隙小于0.001mm,避免电解液泄漏导致的计量偏差;针杆采用304不锈钢材质,经过精密抛光处理,表面粗糙度Ra≤0.2μm,减少电解液的附着残留,进一步提升注液一致性。防滴液针阀能阻挡真空环境对电解液的影响,避免管道气泡生成。

在锂电池制造的主要工序中,注液环节的精度与稳定性直接决定电池的主要性能。随着新能源汽车对电池能量密度、循环寿命的要求不断攀升,传统注液技术在高真空环境下的弊端日益凸显——真空对电解液的扰动易产生气泡,管道残留的气泡会导致注液量偏差、电池内部浸润不均,较终引发电池容量衰减、安全风险升高。面对这一行业瓶颈,广州飞升精密设备有限公司凭借深耕精密流体控制领域的技术积淀,推出FSH-VIN-L100系列背压针,以创新的背压控制技术攻克真空注液难题,为锂电池制造升级提供主要支撑。各类注液场景选广州飞升,从FS-V-F60到FS-VIV-D,精确满足多样需求。海南三通注液针

FS-VIV-D系列双气控型真空注液针阀适用于高真空/常压条件下的锂电池注液。海南三通注液针

投资回报分析:以中型锂电池生产线为例,FS-V-F66系列的应用可带来明显经济效益:直接经济效益:原料节约:按年产1GWh计算,年节约电解液成本约150万元;优率提升:电池优率提升5%,年增加产值约500万元;效率提升:减少清洁和维护时间,产能提升约8%。间接效益:产品质量一致性提升,增强市场竞争力;自动化程度提高,降低人工成本;环保效益明显,减少化学废液处理。在锂电池、热管等精密制造领域,真空注液工艺的精度与稳定性直接影响产品性能与良品率。传统真空注液装置因结构复杂、易受真空环境干扰,常面临管道气泡、注液误差大等难题。海南三通注液针

- 山西FS-VIV-D系列注液针阀 2026-01-16

- FS-VIV-P系列真空注液阀安装 2026-01-15

- 微热管真空注液阀行价 2026-01-15

- FS-VIV-D-12注液针阀实力厂家 2026-01-14

- FSH-VIN-L76-A3.5背压针厂家精选 2026-01-14

- 重庆注液针阀价格 2026-01-13

- FS-VIV-P-210-G8-6-A3.0-H14真空注液阀作用 2026-01-13

- FS-VIV-P-240-D10-A4真空注液阀定制 2026-01-12