- 品牌

- LINKQI

- 型号

- 四可改造

产业痛点:倒逼升级的现实需求传统分布式光伏项目普遍存在三大痛点:一是“看不见”,运行数据采集滞后,部分项目仍采用15分钟级数据刷新,无法实时掌握设备状态;二是“测不准”,计量装置精度不足,故障响应时间长达24小时,影响发电效率核算;三是“调不动”,缺乏柔性调节能力,与电网负荷波动难以匹配,极端天气下易引发安全事故。青岛空港优嘉光伏电站负责人曾坦言:“未改造前,我们只能通过人工巡检排查故障,遇到阴雨天发电量骤降时,根本无法快速判断是组件问题还是天气影响,每年因低效运行造成的损失超过50万元。”这一困境正是行业普遍现状的缩影,也凸显了“四可”改造的迫切性。对于新建项目如吉利发动机二期光伏电站,采用“前置化设计”思路。进口四可改造销售厂

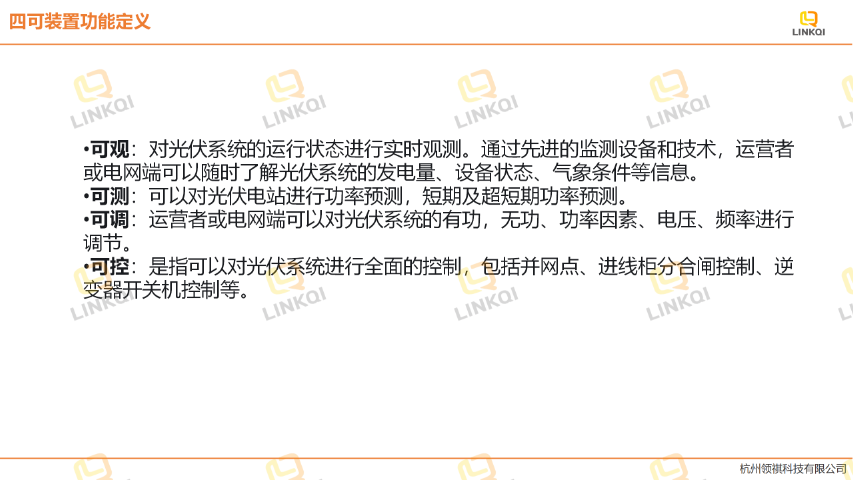

在光伏产业迈向高质量发展的关键阶段,“可观、可测、可调、可控”已成为评判光伏系统运营管理水准的**指标。这四大能力层层递进、紧密联动,构建起光伏系统安全高效运行的全链条保障体系,为新能源平稳并网消纳及精细化运营筑牢坚实根基。可观是洞察系统运行的“智慧之眼”,依托物联网、高精度传感器及边缘计算等前沿技术,实现对光伏系统运行状态的***实时感知。运营方及电网侧可通过智能监控平台,精细获取发电量时序曲线、光伏组件与逆变器等**设备的运行参数,同时同步采集光照强度、环境温度、风速等关键气象数据。这种全域化观测能力不仅能实时掌握系统实际出力状况,更可通过数据异常预警快速定位潜在故障隐患,为运维策略制定提供精细的数据支撑。江苏数字四可改造设备杭州领祺科技凭借在物联网数据通讯与电力能源系统领域的深厚积淀。

“可测”是能源计量与效率核算的**,关键在于提升数据测量精度与故障识别能力。领祺科技从计量设备升级与智能诊断算法两方面突破,构建起全流程精细计量体系。在故障诊断方面,基于大数据分析平台开发智能诊断算法,通过对比实时数据与标准曲线,自动识别组件积尘、逆变器故障等低效运行状态。算法采用机器学习模型,通过海量历史数据训练不断优化识别精度,目前已能实现16类常见故障的自动诊断,故障响应时间从24小时缩短至2小时以内。嘉兴阿特斯1997.15kWp项目改造后,通过智能诊断发现并处理3处组件隐裂问题,年发电量提升3.2%。

经济效益:多方共赢的价值创造对电站业主而言,“四可”改造直接提升发电效益与运营效率。数据显示,领祺科技改造项目平均年发电量提升3%-5%,故障处理时间缩短80%,运维成本降低50%。以10MW项目为例,改造后年增加发电量40万千瓦时,增收32万元;运维人员从6人减至2人,年节约人工成本24万元,投资回收期平均缩短1.5-2年。对电网企业而言,改造降低了光伏并网对电网的冲击。通过精细调控,分布式光伏的电压波动幅度控制在±5%以内,频率偏差小于0.2Hz,有效解决了“电压越限”“超容发电”等问题。天津地区采用领祺方案改造后,分布式光伏并网故障率从12%降至3%,电网调度效率提升40%。领祺科技创新性地采用并联式快速频率响应控制技术。

在光伏产业高质量发展的当下,“可观、可测、可调、可控”已成为衡量光伏系统运营管理水平的**标尺,四大能力环环相扣,构建起光伏系统安全高效运行的全链条保障体系,为新能源并网消纳与精细化运营提供坚实支撑。可观:对光伏系统的运行状态进行实时观测。通过先进的监测设备和技术,运营者或电网端可以随时了解光伏系统的发电量、设备状态、气象条件等信息。可测:可以对光伏电站进行功率预测,短期及超短期功率预测。可调:运营者或电网端可以对光伏系统的有功,无功、功率因素、电压、频率进行调节。可控:是指可以对光伏系统进行***的控制,包括并网点、进线柜分合闸控制、逆变器开关机控制等。16台逆变器及储能系统的实时监测。山东本地四可改造共同合作

领祺科技在西北某20MW光伏电站试点改造中,该技术展现出性能。进口四可改造销售厂

“四可”改造通过提升光伏利用效率,间接放大了清洁能源替代效应。领祺科技已完成的500MW改造项目,每年可增加清洁发电量2亿千瓦时,相当于减少二氧化碳排放16万吨,节约标准煤5万吨,植树造林440万棵。其中,华润田阳项目年减排29万吨二氧化碳,相当于关闭8座小型火电厂;吉利发动机项目年替代标准煤1.2万吨,助力企业提前实现碳减排目标。在生态友好型开发方面,沙集渔光互补项目的改造实践颇具创新。领祺科技通过精细调控光伏组件倾角,在不影响光伏发电的前提下,为水下养殖提供适宜光照条件,实现“上发电、下养鱼”的立体生态模式。改造后,项目渔业产值提升15%,光伏效益与生态效益实现双赢。进口四可改造销售厂

- 哪里有四可改造生产厂家 2026-02-14

- 浙江哪里有四可改造大概费用 2026-02-14

- 江苏智慧园区四可改造哪里买 2026-02-14

- 上海智慧园区四可改造 2026-02-13

- 浙江电子类四可改造厂家直销 2026-02-13

- 山东国产四可改造常见问题 2026-02-13

- 上海靠谱的四可改造参考价格 2026-02-13

- 山东质量四可改造常见问题 2026-02-13