主轴在高速旋转和负载作业过程中,存在一定的安全风险,如主轴断裂、轴承损坏导致的设备故障,或高速旋转部件飞出造成的人身伤害,因此需采取完善的安全运行保障措施。首先,设计安全保障,在主轴设计阶段,需进行强度计算和疲劳寿命分析,确保轴体材料和尺寸满足使用工况下的强度要求,避免因强度不足导致断裂;同时,采用安全防护结构,如主轴防护罩,防止切屑、冷却液飞溅,保护操作人员安全,对于高速主轴,需设计防松结构,防止刀柄、卡盘等部件在高速旋转时松动脱落。其次,运行监控保护,在主轴系统中安装过载保护装置,当负载扭矩超过设定值时,自动切断动力源,防止主轴因过载损坏;安装振动监测装置,若振动幅度超出安全范围,及时报警并停机,避免共振导致主轴变形或断裂;温度监测装置实时监控轴承温度,温度过高时自动停机,防止轴承烧毁。再次,电气安全保护,主轴驱动电机需配备漏电保护、过载保护装置,防止电机故障引发电气事故;控制系统需具备紧急停止功能,在突发情况下,操作人员可通过急停按钮快速切断主轴电源,避免事故扩大。后面,操作安全规范,操作人员需经过专业培训,熟悉主轴的工作原理和操作规程。 圆台磨磨头配套主轴转速均匀,适配圆台磨削加工,提升工件加工一致性。郑州铣床主轴特点

在精密加工领域,主轴的精度与稳定性是衡量设备性能的关键指标,杭州杭坤的动静压主轴以其 “高精度、高刚度、长寿命” 的三重优势,成为行业的佼佼者。该主轴通过液体动静压轴承产生的油膜支撑,实现了微米级的旋转精度,径向跳动与轴向窜动≤1μm,能够满足高级制造对尺寸精度的极限要求。其高刚度特性使主轴在高负载工况下依然能够保持结构稳定,有效抵抗切削力带来的变形,确保加工过程的一致性。同时,油膜的润滑与散热作用,使主轴在长时间强度度工作下依然能够稳定运行,延长了使用寿命。杭坤机电拥有 2000 平方米的生产基地与完整的管理体系,从产品设计到生产制造,每一个环节都严格把控质量,主轴产品与配套液压站协同赋能,适配多种机床设备,已应用于多个国家和地区的生产场景,彰显了强大的市场竞争力。杭州精工机床主轴作用动静压主轴内置定子安装合理,电磁感应稳定,保障传动过程顺畅无干扰。

主轴作为机床的主要部件,其性能的优劣直接影响加工质量与生产效率,杭州杭坤的动静压主轴凭借突出的技术性能,成为精密制造领域的主要支撑。该主轴采用液体动静压轴承技术,高压油膜将主轴悬浮支撑,实现无摩擦旋转,不仅减少了磨损,还降低了振动与噪音,有效提升了加工表面质量。其高刚度特性源于独特的油腔结构设计,能够抵抗切削力带来的变形,确保在高负载工况下依然保持稳定运行,适用于重切削、高精度加工工艺。在精度控制方面,径向跳动与轴向窜动≤2μm,满足微米级加工的需求,油膜的均化作用还能补偿微小误差,进一步提升加工精度。杭坤机电成立于 2008 年,拥有完整的研发生产体系与 24 小时售后服务响应机制,确保客户在使用过程中无后顾之忧,产品的频繁应用也印证了其在行业中的主要地位。

主轴作为制造业的主要基础部件,其发展与制造业的进步息息相关,杭州轴利科技有限公司始终致力于推动主轴技术的发展与应用,为制造业的升级提供有力支撑。企业通过持续的技术创新,不断提升主轴的精度、刚度、寿命、节能等性能,满足制造业高级化、精密化、智能化、绿色化的发展需求;积极参与行业标准制定,推动主轴行业的规范化发展;加强与上下游企业的合作,构建完善的产业链生态,共同推动制造业的进步。杭州轴利科技以行业责任与担当,为制造业的高质量发展做出了积极贡献,成为主轴领域推动行业进步的重要力量。动静压主轴测试结构装置先进,完善监测温度与压力,保障产品性能达标。

在机械加工过程中,主轴的稳定性直接影响生产效率与产品质量,杭州杭坤的动静压主轴以其独特的技术优势,成为精密加工的 “稳定之芯”。该主轴通过液体动静压轴承产生的高压油膜,将主轴悬浮支撑,实现无摩擦旋转,不仅降低了振动与噪音,还明显提升了旋转精度,径向跳动与轴向窜动均控制在≤2μm 以内。其高刚度特性能够有效抵抗切削力带来的变形,确保加工过程中主轴位置稳定,为高精度加工提供坚实基础。杭州杭坤针对主轴的应用场景进行深度优化,无论是圆台磨的主轴运转,还是导轨磨头的驱动,都能精确适配,同时配套的液压站为其提供持续稳定的动力,二者协同工作实现高效生产。公司成立于 2008 年,占地 2000 平方米,凭借专业的研发生产能力与 “注重细节,追求突出” 的宗旨,让主轴产品在多个行业中发挥主要作用,帮助企业提升产能与产品质量。套筒式动静压主轴安装便捷,适配多种设备接口,降低更换与升级成本。上海精密主轴是什么

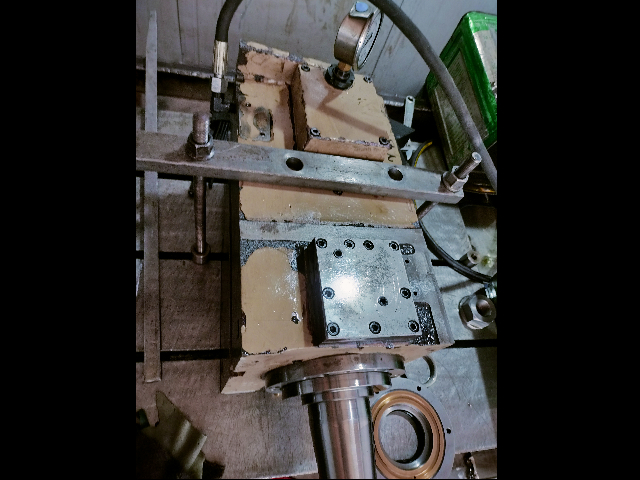

动静压主轴压力测试结构精确监测运行压力,及时反馈异常保障安全。郑州铣床主轴特点

随着工业技术的不断发展,主轴的技术发展呈现出高速化、高精度化、智能化、集成化四大趋势。一是高速化,为提升加工效率和表面质量,主轴转速不断提高,高速主轴的最高转速已突破10万转每分钟,这需要采用陶瓷轴承、空气静压轴承等高速轴承,配合高效的油气润滑和冷却系统,减少高速旋转产生的摩擦和热量,同时通过动平衡技术,控制主轴的振动在极低范围,避免高速旋转时出现共振。二是高精度化,精密加工对主轴精度要求越来越高,通过采用精密加工设备提高轴体的加工精度,选用超高精度轴承,优化装配工艺,将主轴的径向跳动控制在,同时采用误差补偿技术,实时修正主轴的旋转误差,满足半导体、光学元件等高精度加工需求。三是智能化,现代主轴开始集成传感器、控制系统和数据采集模块,通过振动传感器、温度传感器、扭矩传感器实时监测主轴的运行状态,如振动幅度、轴承温度、负载扭矩等数据,传输至控制系统进行分析,若出现异常,系统自动报警并调整运行参数,例如当温度过高时,自动提高冷却系统功率;同时,通过物联网技术,实现主轴运行数据的远程监控和诊断,便于维护人员及时发现潜在故障,减少停机时间。四是集成化,为适应设备小型化和多功能需求。 郑州铣床主轴特点