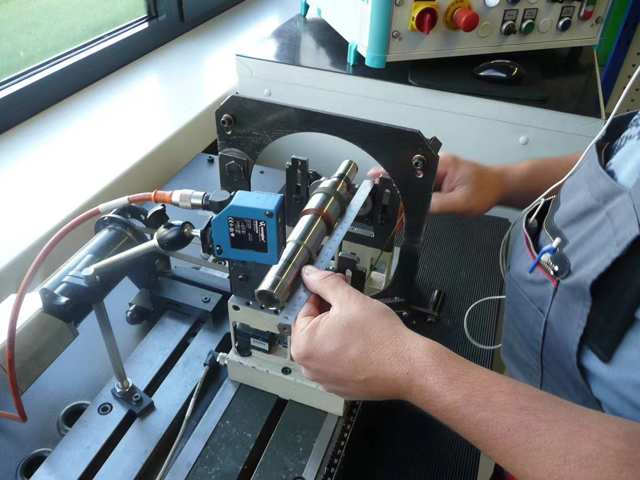

刀具磨床电主轴维护需比普通电主轴更精细,关键在于防污染、控温度、保平衡:严格控制磨削环境:安装在恒温车间(温度20±1℃,湿度40%-60%),避免粉尘(磨削产生的砂轮灰、金属屑)侵入轴承,可加装高效空气过滤器(过滤精度≥0.3μm)。磨削液需经过精细过滤(精度≤5μm),防止杂质随飞溅进入主轴缝隙。定期润滑与冷却系统维护:油气润滑系统:每日检查油量(油箱液位≥1/2),每周清理油气混合器,每月校准注油量(偏差≤±0.1mL/h)。水冷系统:每周更换冷却液(用防锈冷却液,避免自来水结垢),每月清洗过滤器(滤网精度50μm),确保流量稳定(波动≤±0.2L/min)。轴承与平衡维护:每运行500小时检测轴承振动值(正常≤1.5m/s²),超过2m/s²时需检查预紧力或更换轴承(更换时需在洁净室操作,避免手汗污染)。每200小时校准砂轮动平衡(残余不平衡量≤0.5g・mm),尤其新砂轮安装后必须平衡,否则易导致轴承早期损坏。避免过载与碰撞:磨削参数需匹配主轴额定扭矩(如硬质合金刀具磨削进给速度≤50mm/min),严禁“闷磨”(砂轮与刀具剧烈摩擦)。加装碰撞保护装置(如力传感器),避免换刀或手动操作时的刚性碰撞(瞬间冲击力易导致轴承滚道剥落)。攻丝电主轴兼容自动平衡系统,补偿离心力偏差,加工质量提高25%。青海CHIRON电主轴哪家强

在五轴联动加工中心上,电主轴扮演着无可替代的主要角色。这类机床通过两个旋转轴与三个直线轴的复合运动,能一次性完成复杂空间曲面零件的精密加工,如航空航天结构件、叶轮叶片、精密模具等。高性能的电主轴不仅需要提供高转速和高精度,还需具备强大的轴向承载能力和倾覆力矩刚度,以应对多轴联动时产生的复杂切削力。其紧凑的结构也为机床头部的灵活运动提供了可能。电主轴的性能上限,在很大程度上决定了五轴机床终的加工效率、表面质量和复杂零件成形能力。湖北IBAG电主轴修理镗铣电主轴宽转速范围覆盖,支持50-24000rpm,适配多材料加工工艺。

平面磨削电主轴的核心竞争力在于 “刚性与精度的平衡”,其设计和维护需紧密适配平面磨削的高负载、强污染工况。通过强化密封、严控冷却、定期校准,可有效延长其使用寿命(通常可达 8000-12000 小时),并长期保证加工平面的高精度(如平面度≤0.005mm/500mm),是精密平面加工不可或缺的关键部件。平面磨削轴向力大,轴承轴向游隙易增大,需定期用工具测量(允许游隙≤0.002mm),超限时通过调整螺母重新施加预紧力(按厂家给定的扭矩值操作,如 25-35N・m)。每 1000 小时更换一次油气润滑系统的润滑油(推荐粘度更高的 ISO VG46 高速主轴油,增强承载能力),并清洁润滑管路(防止油泥堵塞)。用精密水平仪(0.02mm/m)检测主轴轴向端面跳动(允许值≤0.003mm),若超差需检查轴承磨损或轴端法兰安装精度;通过激光干涉仪测量主轴轴向位移误差(≤0.001mm/100mm),确保加工平面的直线度符合要求。

钻孔电主轴的核心竞争力体现在其转速的宽范围调节能力与材质适应性上。通过变频调速技术,转速可从500rpm至30,000rpm无级调整,适配从塑料、木材到强度高的合金的全材质钻孔需求。在汽车底盘加工中,针对不同厚度的钢板与铝合金部件,主轴能自动匹配较优转速:钻削低碳钢时采用2,000-5,000rpm的中速模式,避免毛刺产生;加工高硬度轴承钢时提升至10,000rpm以上,通过高速切削降低刀具磨损。同时,其内置的进给量控制系统与孔深监测功能,确保批量钻孔的尺寸一致性达99.5%以上,较传统钻孔设备效率提升40%以上,尤其适合流水线式批量生产场景。钻孔电主轴定制化转速可选,支持1000-150000rpm,适配多场景钻孔需求。

电主轴,全称为“电机内装式主轴”,是现代高级数控机床的主要功能部件。它实现了电机转子与机床主轴的直接一体化融合,彻底摒弃了传统的皮带、齿轮等中间机械传动环节。这种跨时代性设计的主要价值在于,能够将电机的动力无损耗、无延迟地传递至切削刀具,从而在源头上提升了机床的传动效率与动态响应速度。其诞生与应用,直接推动了高速加工、精密加工技术的发展,是衡量机床先进性的关键指标之一,广泛应用于加工中心、数控铣床、高速雕刻机及PCB钻孔机等精密制造设备中。钻孔电主轴采用密封结构设计,防止冷却液侵入轴承,故障率降低60%。湖北IBAG电主轴修理

外圆磨削电主轴,专业设计,适用于汽车零部件、航空航天等领域。青海CHIRON电主轴哪家强

选型时需根据磨削刀具类型(材料、尺寸)和工艺要求匹配参数:转速范围:磨削高速钢刀具可选10,000-30,000r/min;硬质合金刀具需30,000-60,000r/min(高转速可降低砂轮磨损);微小刀具(如φ0.1mm钻头)需≥80,000r/min。功率与扭矩:磨削大直径刀具(如φ50mm铣刀)需功率5-15kW、扭矩≥10N・m;微小刀具磨削功率0.5-2kW、扭矩0.5-2N・m即可。旋转精度:径向跳动(近轴承处)≤0.0005mm,轴向窜动≤0.0003mm(用激光干涉仪或精密千分表检测)。冷却方式:连续磨削(如批量生产)优先选水冷(散热效率高);间歇磨削可选油气冷却(结构更紧凑)。青海CHIRON电主轴哪家强

电主轴平衡系统是保障电主轴平稳运行的装置。在硬件构成上,它集成了高灵敏度的振动传感器,如同电主轴的 ...

【详情】刀具磨床电主轴维护需比普通电主轴更精细,关键在于防污染、控温度、保平衡:严格控制磨削环境:安装在恒温...

【详情】在选择TDM电主轴时,建议考虑以下因素:加工需求:根据具体的加工需求选择合适的型号和规格。性能参数:...

【详情】平面磨削电主轴是平面磨床的关键功能部件,直接决定平面加工的平面度、表面粗糙度(如 Ra≤0.02μm...

【详情】工具与环境:保养需使用工具(如扭矩扳手、精密千分表),操作环境需洁净(无尘车间,ISO7级以上),避...

【详情】航空航天领域大量使用钛合金、强度高的铝合金等难加工材料,其结构件通常具有尺寸大、结构复杂、精度和可靠...

【详情】模具型腔,尤其是淬硬模具钢的精密铣削,是对电主轴综合性能的严峻考验。这类加工通常要求在高硬度材料(如...

【详情】TDM 液体静压轴承电主轴是精密加工领域的高精度装备,重要在于液体静压轴承与电主轴的融合设计。其轴承...

【详情】在现代机械加工领域,镗铣电主轴的性能直接决定了复杂零件的加工质量与效率。其主要优势在于超高转速与精细...

【详情】高刚性与抗振性平面磨削时砂轮与工件为面接触,磨削力(尤其是轴向力)较大(可达数百牛),因此主轴需采用...

【详情】钻孔电主轴的轻量化设计通过材料创新与结构优化实现:主轴采用碳纤维复合材料,重量较钢制主轴减轻40%;...

【详情】