- 品牌

- IOK

- 型号

- 001

- 产地

- 广东

- 厂家

- IOK

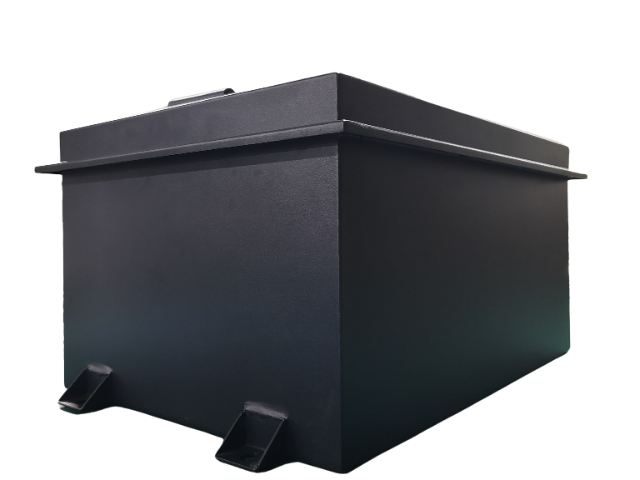

iok品牌AI电池箱,它深度融合AI技术,可对电池状态进行精细监控与智能预测,提前察觉潜在故障隐患并加以预防,有力保障系统长期稳定运行。其模块化设计独具优势,不仅便于灵活扩展,还能轻松维护,能充分满足不同场景下的定制化需求。而且,iok品牌 AI电池箱具备高效能转换率,可大幅提升能源利用率,切实助力企业节能减排,推动企业朝着绿色可持续发展稳步迈进。选择iok品牌AI电池箱,就是选择一位智能可靠、与你并肩前行的能源伙伴,共赴美好未来。便携式电池箱采用轻量化材料,兼顾结构强度与移动便利性。广东4U电池箱

电池箱的可持续设计贯穿 “生产 - 使用 - 回收” 全流程,是实现 “双碳” 目标的重要环节。材料选择注重可回收性:金属部件占比≥85%,且采用同种材料焊接(如全铝结构),避免异种金属分离难题;塑料部件标注材质代码(如 PP、ABS),并使用可降解阻燃剂(如磷系)。结构设计便于拆解:所有连接采用 M6-M8 标准螺栓(而非铆钉),关键部位设置拆卸标记;模组与箱体通过导轨连接,拆卸时间≤15 分钟 / 箱,无需专门的工具。回收流程分级处理:一级回收(箱体复用),对结构完好的箱体进行喷砂除锈(粗糙度 Ra12.5)、重新喷漆后,装配新电芯用于低速车;二级回收(材料再生),铝合金部件熔炼重铸(回收率 95%),钢材回炉轧制;三级回收(危废处理),电解液通过真空蒸馏回收(纯度 99%),污染部件进行水泥固化。通过区块链追溯系统,记录每个电池箱的生产、使用、回收信息,确保回收率≥92%,符合欧盟 ELV 指令与中国《新能源汽车动力蓄电池回收利用管理办法》要求,使全生命周期碳足迹降低 35%。广州网安电池箱生产厂家电池箱的电芯均衡电路可保证各节电芯电压一致性,延长寿命。

电池箱的电磁兼容(EMC)设计需同时满足发射与抗扰度要求。辐射发射通过箱体多点接地(接地电阻<0.1Ω)与内部屏蔽隔舱控制,在 30MHz-1GHz 频段内场强≤30dBμV/m,符合 CISPR 11 Class A 标准。传导发射通过输入端 EMI 滤波器(插入损耗≥60dB@10MHz)抑制,电压≤54dBμV(150kHz-500kHz)。抗扰度方面,通过 30kV 接触放电、15kV 空气放电的静电测试(IEC 61000-4-2),80MHz-1GHz、10V/m 的辐射抗扰度测试(IEC 61000-4-3),确保在复杂电磁环境下正常工作。

电池箱的材料选择是技术与成本的精妙平衡,需同时满足机械强度、耐腐蚀性、导热性与轻量化需求。动力电池箱优先采用 5 系铝合金(如 5083-H111),经 T6 热处理后抗拉强度达 300MPa 以上,配合 0.8mm 厚的阳极氧化层,耐盐雾性能提升至 1000 小时,且比钢制箱体减重 40%,直接提升车辆续航。储能电池箱则多用 Q355B 低合金高强度钢,通过焊接形成框架结构,抗扭刚度达 1.2×10⁴N・m/rad,可承受 150kN 的挤压载荷,适合户外长期部署。特种场景中,玻璃纤维增强聚丙烯(GFRPP)箱体凭借耐化学腐蚀特性,成为海洋储能系统的选择,其热变形温度达 120℃,可抵御海水长期侵蚀。而高级领域的碳纤维复合材料(CFRP)箱体,虽成本高昂(为铝合金的 5 倍),但比强度(强度 / 密度)达 1500MPa・m³/kg,且热导率只 0.15W/m・K,为精密电子设备提供理想的温度环境。无论何种材料,均需通过 UL94 V-0 级阻燃测试,确保在电芯热失控时不助长火势蔓延。工业级电池箱需耐受 - 40℃至 65℃的工作温差,适应极端环境。

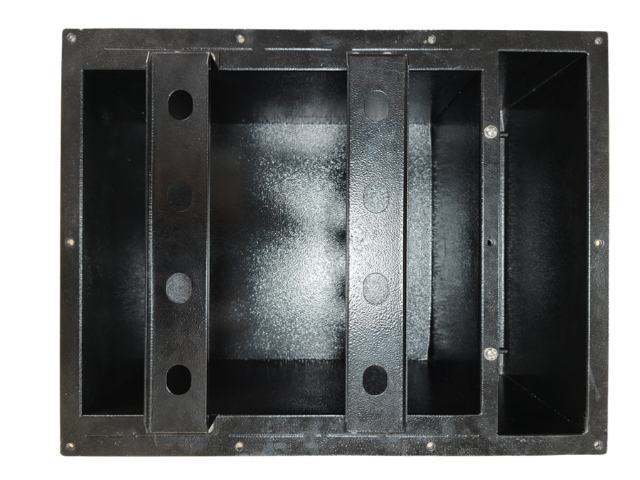

小型设备(如无人机、便携式仪器)用电池箱需在有限空间内实现高效集成,其设计关键是 “空间利用率大化”。结构上采用 “电芯 - 箱体” 一体化设计:电芯直接嵌入箱体凹槽(公差控制在 ±0.1mm),省去模组支架,空间利用率提升至 85% 以上(传统方案约 60%);箱体材料选用强度高的工程塑料(如 PA66+30% 玻纤),通过注塑成型实现复杂结构,壁厚只 1.5-2mm,重量减轻 50%。接口集成化:将充电口、放电口、通信口整合为一个多合一连接器(如 M12 圆形连接器),减少外部凸起;控制电路(保护板、均衡电路)集成于箱盖内侧,通过柔性排线与电芯连接,避免线缆占用空间。热管理采用微通道设计:箱体底部开设 0.5-1mm 宽的微型流道,与电芯紧密接触,通过空气自然对流散热,适合 100Wh 以下的小容量电池箱。这种小型化设计使电池箱能适配无人机机身、手持设备等狭小空间,同时满足轻量化(能量密度≥200Wh/kg)与安全性要求。储能电池箱采用堆叠式安装,在有限空间内大化储能容量。浙江塔式电池箱钣金订制

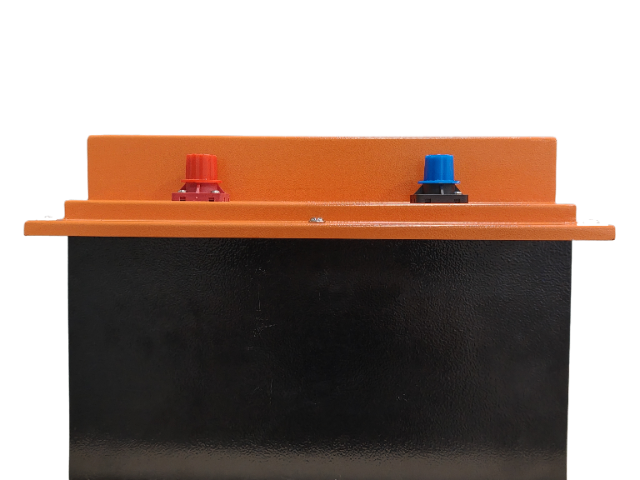

电池箱的充电接口需具备防反接设计,避免误操作损坏电芯。广东4U电池箱

电池箱的热管理系统是抑制电芯热失控的关键手段,其设计需覆盖 “均温、散热、隔热” 三重目标。主动散热方案中,液冷系统通过箱体底部的集成式流道(截面积 50-80mm²),使冷却液以 1.5-2L/min 的流量流经模组,换热效率比风冷高 3-5 倍,适合高倍率放电场景(如商用车);风冷系统则通过箱体侧面的轴流风扇(风量≥500m³/h),形成 “侧进顶出” 风道,成本只为液冷的 1/4,多用于储能电池箱。被动散热依赖箱体结构优化:箱壁采用双层设计,中间填充 20-30mm 厚的隔热棉(导热系数≤0.03W/m・K),可延缓外部高温传入;模组间设置铝制散热鳍片(表面积≥0.5m²),通过自然对流散去冗余热量。为应对极端情况,箱体内部预埋热电偶传感器(精度 ±1℃),实时监测电芯表面温度,一旦超过阈值,热管理系统将触发强制冷却,同时通过 BMS 切断充放电回路。部分高级电池箱还集成相变材料(PCM),在电芯突发放热时通过相变潜热(≥150kJ/kg)吸收热量,为消防系统启动争取时间。广东4U电池箱

iok 品牌机架式电池箱的模块化设计,完美契合了现代储能系统 “弹性扩容、便捷维护” 的需求。它遵循 “接口标准化 - 功能单独化 - 管理集群化” 的设计原则,外部尺寸严格兼容 19 英寸机架标准,安装孔位误差≤±0.5mm,配备叉车孔与吊装环双重搬运结构,单模块安装时间可控制在 30 分钟内,实现 “即插即用” 的高效部署。每个模块箱内置完整的 BMS 子系统、热管理单元与储能电芯,可单独完成充放电控制与安全监测,模块间无直接电气连接,有效避免故障扩散。通过集群控制器可实现 32 个模块并联协同,用户只需增加模块数量就能完成系统扩容,无需改造现有设备,将储能电站扩容成本降低 40%,建设周...

- 广东储能电池箱样品订制 2025-12-11

- 中山4U电池箱订制 2025-12-05

- 浙江不锈钢电池箱生产厂家 2025-12-05

- 珠海3U电池箱样品订制 2025-12-05

- 深圳电池箱加工厂 2025-12-02

- 光伏电池箱 2025-12-02

- 广东4U电池箱 2025-12-02

- 东莞2U电池箱厂家 2025-12-02

- 广东2U电池箱样品订制 2025-11-27

- 江苏IOK电池箱外壳 2025-11-27

- 东莞网安电池箱批发厂家 2025-10-29

- 机架式电池箱生产厂家 2025-10-29

- 江苏热插拔电池箱外壳 2025-10-29

- 储能电池箱加工 2025-10-29

- 广东IOK电池箱加工订制 2025-10-29

- 广州风电电池箱厂商订制 2025-10-28

- 丰台区热插拔机箱加工厂 12-20

- 1U服务器机箱 12-20

- 房山区1U服务器机箱样品订制 12-20

- 西城区3U机箱品牌 12-20

- 中山区医用机箱加工厂 12-20

- 西城区网安服务器机箱机柜厂家 12-19

- 海淀区网安机箱钣金订制 12-19

- 山西不锈钢服务器机箱源头厂家 12-19

- 中正区2U机箱 12-19

- 西城区IOK服务器机箱机柜厂家 12-19