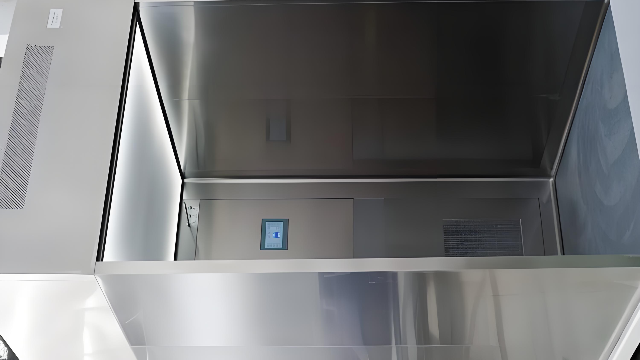

- 品牌

- 南京爱能

- 型号

- AN-FYCLZ

- 类型

- 高效过滤器

- 壳体材质

- 不锈钢

- 样式

- 厢式

- 用途

- 空气过滤,干燥过滤

- 外形尺寸

- 1000*1000*2000

风机作为负压称量罩的关键耗能部件,其选型与控制策略直接影响设备的能效比。节能型风机优先选用永磁同步变频风机,效率比传统异步风机高 15%-20%,配合智能控制系统实现风量动态调节。控制策略采用 “压力 - 风速” 双闭环控制,通过压差传感器实时监测负压值,结合送风面风速传感器数据,准确调节风机转速,避免过度能耗。在非生产时段(如夜间待机),系统自动切换至节能模式,风机转速降至 30%-40%,同时维持很低必要的负压值(如 - 5Pa),能耗较满负荷运行降低 70% 以上。对于多台设备集中布置的车间,可采用中间监控系统,通过模糊算法优化各设备的风量分配,避免重复排风导致的能量浪费。风机的能效等级需符合 GB 19761《通风机能效限定值及能效等级》中的 1 级标准,叶轮采用空气动力学优化设计,降低风阻系数。通过高效风机与智能控制的结合,负压称量罩在满足性能要求的同时,明显降低运行成本,符合工业节能降耗的发展趋势。内置的高效过滤器(H13/H14 级)可过滤 99.97% 以上的 0.3μm 颗粒,净化排风。云南品牌负压称量罩价格优惠

排风系统的噪声主要来源于风机运转、气流摩擦及管道振动,长期高噪声环境会影响操作人员的身心健康,因此噪声控制是设备设计的重要指标。风机选型时优先采用低噪声离心风机,叶轮经过动平衡校准,噪声值控制在 65dB 以下(距离设备 1m 处)。风机与设备主体通过弹性减震支架连接,减少振动传递;风管内部粘贴隔音棉,厚度≥10mm,降低气流摩擦产生的高频噪声。排风出口处安装消声器,采用阻抗复合式结构,针对 100-500Hz 的主要噪声频段进行衰减,消声量≥15dB。设备箱体内部填充低密度隔音材料,如玻璃纤维棉,厚度≥50mm,阻断噪声向外传播。在调试阶段,需使用声级计检测各测点噪声值,确保不同工况下(如满负荷运行、待机状态)的噪声均符合 GBZ 2.2《工作场所有害因素职业接触限值》的要求(85dB 以下)。通过多维度的噪声控制措施,不能改善操作环境,还能提升设备的整体品质,满足现代化洁净车间对低噪声设备的需求。河南怎么样负压称量罩厂家模块化设计便于安装调试,可快速集成到现有洁净车间布局中。

压差控制是负压称量罩维持有效负压环境的关键技术,通过压差传感器实时监测设备内部与外部洁净室的压力差值,并将数据传输至智能控制系统,实现对风机转速的自动调节,确保负压值稳定在设定范围内。典型的控制策略为 PID 调节,当压差低于设定下限(如 - 10Pa)时,系统自动提高风机频率,增加排风量;当压差高于设定上限(如 - 50Pa)时,降低风机频率,减少能耗。智能监控系统除了压差控制外,还具备风速监测、过滤器压差报警、运行状态显示等功能,可实时反馈设备的运行参数,方便操作人员远程监控和故障排查。部分先进设备还集成了数据记录与追溯功能,对运行过程中的压力、风速、过滤器阻力等数据进行实时存储,满足 GMP 对生产设备的合规性要求。在系统设计中,需注意压差传感器的安装位置,应选择气流稳定的区域,避免靠近风口或涡流区,以确保监测数据的准确性。同时,控制系统需具备手动 / 自动切换功能,便于设备调试和应急操作,提升使用的灵活性和可靠性。

过滤系统是负压称量罩实现污染控制的关键组件,通常由初效过滤器、中效过滤器和高效过滤器(HEPA)组成三级过滤体系。初效过滤器主要拦截 5μm 以上的高颗粒污染物,更换周期一般为 1-3 个月,具体取决于使用环境的洁净度;中效过滤器用于过滤 1-5μm 的颗粒,可有效延长高效过滤器的使用寿命,更换周期为 3-6 个月;高效过滤器作为终端过滤装置,对 0.3μm 颗粒的过滤效率可达 99.97% 以上,是保证排出气体洁净度的关键部件,其更换周期需根据压差监测数据确定,当阻力达到初始阻力的 2 倍时,应及时更换。在维护过程中,需注意过滤器的安装密封性,避免未经过滤的空气旁路进入,影响净化效果。同时,排风系统的高效过滤器建议采用袋进袋出(BIBO)结构,方便更换时的安全防护,防止操作人员接触有害粉尘。定期对过滤系统进行泄漏检测(如 PAO 检漏)是维护工作的重要环节,通过扫描检测高效过滤器边框和滤材是否存在泄漏,确保过滤系统的完整性。合理的过滤系统配置与规范的维护操作,是负压称量罩长期稳定运行的重要保障。负压称量罩的负压值通常维持在 - 10Pa 至 - 15Pa,确保粉尘不外泄。

为避免操作人员的误操作引发安全风险,负压称量罩配备多重安全联锁装置。首先,操作窗口与风机系统联锁,当窗口开启超过安全高度(如 300mm)时,风机自动切换至高速运行模式,增加排风量,补偿开口处的气流扰动;窗口完全关闭后,恢复正常运行模式。其次,过滤器压差与报警系统联锁,当高效过滤器阻力超过更换阈值时,操作界面显示红色报警,同时锁定设备启动按钮,强制进行过滤器更换。此外,设备内部设置红外人体感应装置,当检测到操作人员的手臂伸入操作区域时,自动降低照明系统的眩光亮度,同时调整气流补偿模式,确保手臂周围的气流稳定。安全联锁装置还包括电源过载保护、风机过热保护等硬件联锁,与软件联锁形成双重保障。所有联锁功能需经过失效模式与影响分析(FMEA),确保在单一部件故障时,联锁系统仍能有效动作。防误操作设计体现了设备的本质安全理念,高限度降低人为因素导致的安全隐患。负压值不足时,需检查过滤器是否堵塞或排风管道是否通畅。河南怎么样负压称量罩厂家

定期模拟断电应急演练,确保备用电源系统可靠切换。云南品牌负压称量罩价格优惠

用户定制化设计需遵循需求分析、方案设计、模拟验证、样机测试、批量生产五个阶段。首先,通过技术沟通明确用户需求,包括物料特性(毒性、粒度、吸湿性)、工况条件(洁净室等级、温湿度、安装空间)、合规要求(GMP、FDA、ATEX 等)。方案设计阶段确定设备尺寸、材料选型、气流方案、控制策略,绘制三维模型和原理图。利用 CFD 模拟和有限元分析(FEA)验证气流均匀性和结构强度,根据模拟结果优化设计。制作样机进行性能测试,包括风速、压差、泄漏率、噪音等指标,邀请用户参与现场测试,收集反馈意见并改进。批量生产前进行工艺验证,确保定制化设计的可重复性和稳定性。定制化设计能够满足用户的特殊需求,例如航空航天领域的超净称量、电子行业的静电敏感物料处理,通过准确的需求匹配,提升设备的适用性和用户满意度。云南品牌负压称量罩价格优惠

- 海南常见负压称量罩图片 2026-01-08

- 河南负压称量罩urs 2025-12-10

- 天津怎么样负压称量罩供应商 2025-11-28

- 河北怎么样负压称量罩哪里买 2025-11-20

- 云南关于负压称量罩哪里买 2025-11-14

- 上海负压称量罩销售厂 2025-11-14

- 河北质量负压称量罩技术指导 2025-11-11

- 河北关于负压称量罩产品介绍 2025-11-06

- 贵州负压称量罩什么价格 2025-11-04

- 广东质量负压称量罩价格优惠 2025-10-28

- 江西品牌负压称量罩供应商 2025-10-28

- 北京关于负压称量罩售后服务 2025-10-22