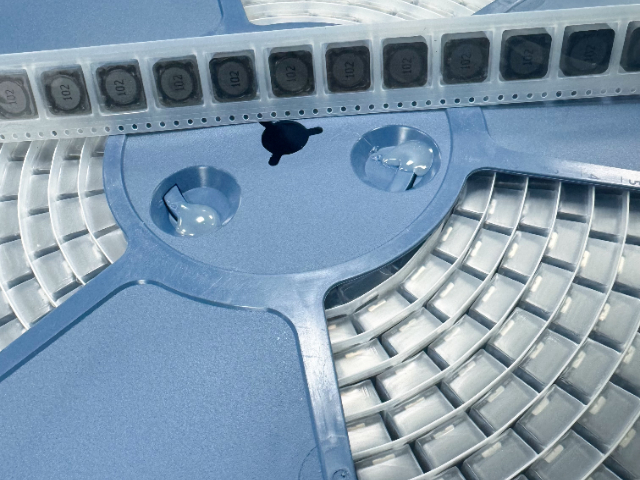

在电子制造领域,贴片电感的自动化贴装技术已得到广泛应用,有效提升了生产效率并降低了人力成本。现代贴片机配备高精度的机械臂与吸取装置,能够根据预设程序,快速、准确地将贴片电感安装到电路板的指定位置。贴片电感本身的结构设计也与自动化设备具有良好的适配性,为高效贴装提供了基础条件。相较于传统的人工操作,自动化贴装具有多方面的优势。在效率方面,设备能够持续高速作业,单位时间内完成贴装的数量明显高于人工,尤其适合大规模生产需求。在成本控制上,自动化贴装减少了对大量操作人员的依赖,只需少量技术人员进行设备监控与维护,从而降低了人力成本。此外,人工贴装易受操作熟练度及疲劳度影响,可能产生位置偏移、元件损伤等问题,增加后续返修成本;而自动化设备一旦完成调试,便可保持稳定的贴装精度与一致性,有助于提高产品整体质量。综上所述,贴片电感的自动化打件技术通过提升作业速度、降低人力依赖、改善贴装准确性,为电子制造环节带来了效率与质量的双重优化。这一技术的普及也反映出电子制造业向智能化、精细化发展的趋势。 具备防潮特性的贴片电感,适用于潮湿环境的电子设备。安徽工型贴片电感

在电子电路维护中,贴片电感短路后能否继续使用,并非简单的“能”与“否”的判断,需依据故障根源进行细致评估。短路诱因可分为外部异常与内部失效两种类型,二者对应截然不同的处理方案。由外部因素导致的短路,多因焊接环节的操作失误引发。例如,焊接时残留的过量焊锡在引脚间形成异常导通路径,或助焊剂未完全清理形成导电介质。此类故障属于“表层问题”,存在修复复用的可能。可借助吸锡绳、真空吸锡器等专业工具,准确祛除多余焊料,使引脚恢复绝缘状态。处理后,需使用万用表对电感阻值进行精密测量,同时检测引脚间的导通性。若经检测,电感的电感量、直流电阻等关键参数均恢复至正常指标范围,且无潜在短路风险,那么该电感可安全地重新投入电路使用。相比之下,因内部故障引发的短路则是更为棘手的“深层危机”。当电感内部线圈绝缘层老化破损、匝间导线直接接触,或磁芯结构损坏导致磁场紊乱时,电感的重要性能已遭受不可逆损伤。内部短路会导致电感量大幅波动,甚至完全丧失储能特性,同时还可能引发电路过载、局部过热等连锁反应。由于贴片电感内部结构精密,且涉及磁性材料与线圈的协同设计,即便尝试拆解修复,也难以恢复其原有性能。上海贴片功率电感生产高稳定性贴片电感减少电路波动,提高设备运行可靠性。

在电子行业发展中,贴片电感逐步取代插件电感成为主流,但这种替代并非一定的,两者各有优势,需依应用场景选择。贴片电感凭借鲜明特性推动行业变革。其小型化设计高度契合现代电子产品轻薄化趋势,在智能手机、平板电脑等内部空间紧凑的便携式设备中,能以精巧体积实现高效电感功能,为产品小型化提供关键支持;同时,它适配贴片机自动化生产,不仅大幅提升生产效率,稳定的焊接工艺还能降低成本、增强产品一致性;此外,低漏磁、低直电阻与耐大电流等性能,使其在电路中表现优异,有力保障电子设备稳定运行。不过,插件电感也有不可替代的优势。其电感量覆盖范围更广,能满足特殊电路对电感量的极端需求;良好的散热性能,使其在高功率、高热量场景中更具竞争力。而且,对于已成熟的电子产品设计,若将插件电感替换为贴片电感,往往需重新设计电路板,不仅增加成本,还伴随着技术风险。因此,实际应用中工程师需综合考量产品需求、设计成本、性能指标等因素,灵活选择贴片电感或插件电感,以实现更优的电路设计与产品性能。

在电路设计中,通过优化电路布局与合理选择元件,可有效降低非屏蔽电感带来的干扰问题。合理规划布局是减少干扰的基础。非屏蔽电感应远离敏感信号线路与易受干扰元件,建议放置在电路板边缘或角落。例如,在集成微控制器与高精度模拟信号处理电路的系统中,将非屏蔽电感与微控制器时钟信号引脚、模拟信号输入输出引脚保持安全距离,能明显削弱电感磁场对关键信号的影响。同时,布线策略至关重要:需避免在电感周围形成大环路,防止其成为电磁干扰的发射或接收源;信号走线应尽量缩短路径,并与电感引脚连线保持垂直,以此减小电感磁场与信号线的耦合面积,降低干扰风险。优化元件选择同样能增强电路抗干扰能力。在非屏蔽电感周边配置去耦电容是常用手段,这些电容可有效吸收电感产生的高频噪声,同时为邻近元件提供稳定的电源环境,抑制电源波动引发的干扰。此外,选用高抗干扰性能的芯片及其他元件,能利用其自身的抗干扰特性,与非屏蔽电感协同工作,进一步提升电路稳定性。通过综合运用上述方法,即便采用非屏蔽电感,也能在复杂电路环境中较大限度降低干扰,保障电路稳定运行与性能可靠。 低损耗贴片电感助力新能源汽车电控系统,优化电能分配与驱动性能。

贴片电感中的漆包线在回流焊工艺中具有重要影响,其性能直接关系到电感的可靠性与品质。耐热性是基础要求回流焊过程中温度快速升高,漆包线绝缘漆需具备足够的耐热等级。若耐热性不足,绝缘漆可能在高温下发生软化、脱落甚至分解,导致线圈间短路,造成电感失效。因此,选择符合回流焊温度要求的漆包线是保障焊接过程安全的关键。附着力影响结构稳定绝缘漆与导体间的附着力在热冲击下尤为重要。良好的附着力能确保绝缘漆在高温中仍紧密包覆导线,避免因漆膜剥落引发短路或污染焊点。若附着力不足,还可能影响线圈结构的稳定性,导致电感值偏移,进而影响电路性能。线径与材质需匹配工艺较细的漆包线导热快,对温度变化更为敏感,在回流焊中需精确控制温度曲线以防止过热损伤。此外,漆包线材料的热膨胀系数应与焊接工艺及电感结构相协调,若匹配不当,在温度循环中可能因热应力导致线圈变形,从而降低电感性能的稳定性。综上,在贴片电感制造中,应根据回流焊工艺的具体要求合理选择漆包线的耐热等级、附着性能及线径材质,通过材料与工艺的配合,保障电感在焊接后仍保持可靠的电气与机械特性。 贴片电感的多样化规格,为电路设计提供更多选择。重庆1206贴片电感电流

宽温范围工作的贴片电感,适应极端环境下的电子设备需求。安徽工型贴片电感

贴片电感的品牌与价格在一定程度上反映了其性能特点与可靠性水平,是选型时需要综合考虑的因素。品牌通常与产品质量体系和技术积累相关联。以村田(Murata)、TDK等厂商为例,其在材料选择、工艺控制和质量管理方面往往具有较为系统的规范。例如在磁芯材料与导体纯度上严格筛选,有助于提升电感的磁导率、降低损耗,并保持参数的一致性。生产过程中应用的自动化绕线、精密组装等工艺,也有利于保证产品性能稳定,满足高频或高可靠性应用的需求。此外,这些企业通常具备较强的研发能力,能够针对特定应用场景推出相应产品。价格方面,通常较高价位的贴片电感在材料选用与工艺精细度上更具优势。例如采用高性能磁性材料和高纯度导线,可改善电感的温度特性与频率响应,降低能量损耗。同时,严格的生产过程控制与检测流程也有助于提高产品一致性,减少参数离散性。因此,在对稳定性、环境适应性或电气性能有较高要求的应用中,选用具备相应质量保障的电感产品,有助于提升系统整体可靠性。在实际选型中,应结合具体应用需求,在性能、可靠性与成本之间取得合理平衡,选择适合的电感产品。 安徽工型贴片电感