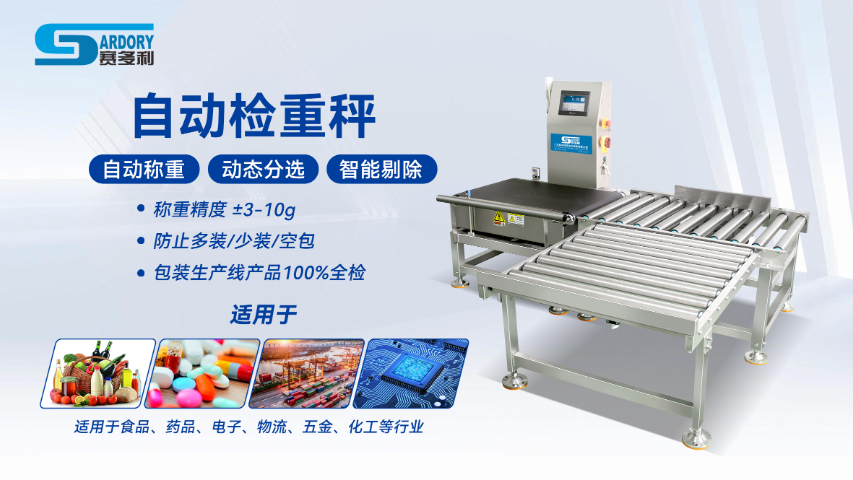

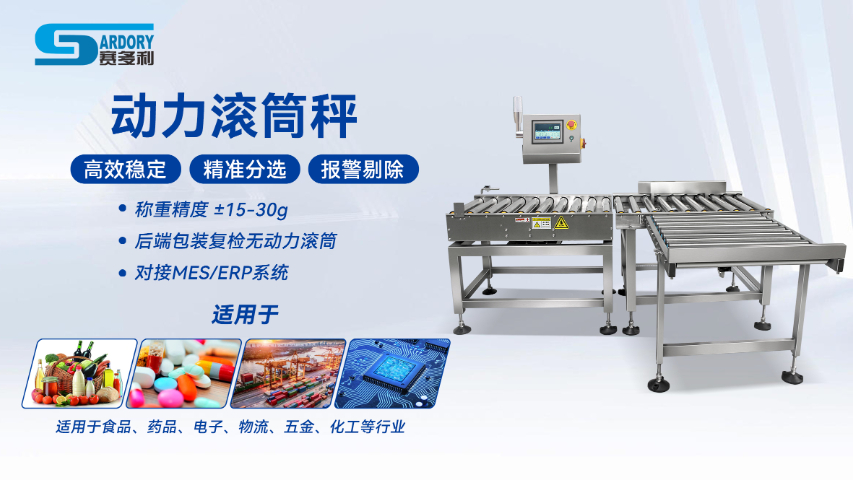

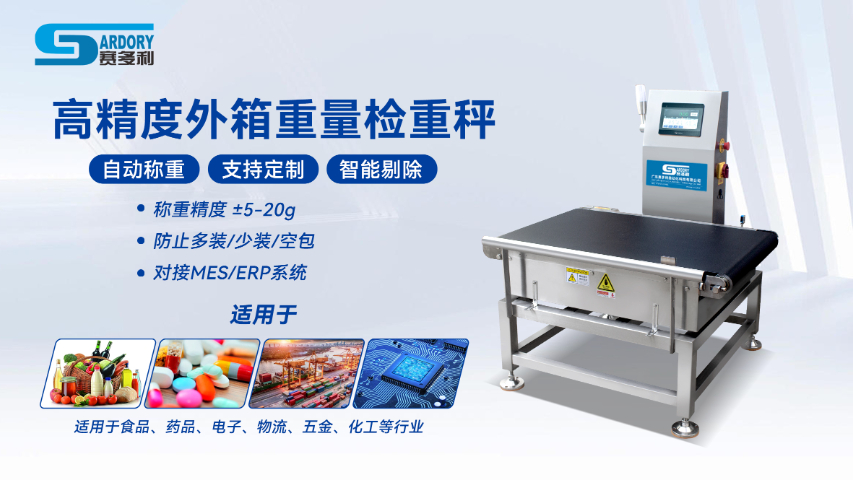

- 品牌

- 赛多利

- 型号

- 多行业适用 型号齐全

- 用途

- 多功能,输送,称重,打印

- 自动化程度

- 全自动

- 加工定制

- 是

- 包装速度

- 5-90米/分钟

- 电源

- AC220V±10%

- 设备类型

- 称重设备

- 产品别名

- 重量选别机

- 规格尺寸

- 1300x900x1400

- 产地

- 广东东莞

- 售后服务

- 一年质保 终身服务

- 厂家

- 广东赛多利

- 适用行业

- 多种适用,玩具,机械,烟酒,食品,家纺,五金,食品;生鲜;印刷行业,餐饮,化工,日化,礼品/工艺品,医药,服装

- 剔除方式

- 气吹、推杆、摆臂、跌落、上下翻版等

现代称重剔除机以用户友好设计为主,普遍搭载7至10英寸彩色触摸屏与直观操作系统,将复杂功能转化为图形化交互,大幅降低操作门槛。操作员无需专业编程知识,即可通过界面完成产品参数预设、重量阈值校准及统计报告生成,系统还支持预存百余种产品配方,切换生产品类时一键调用即可完成参数配置,实现快速换型。设备内置多用户登录体系与权限分级管理功能,不同岗位人员只能访问对应操作模块,从源头防止未授权参数修改,保障生产流程合规性。触摸屏主界面实时展示动态数据仪表盘,清晰呈现当前重量、合格数量、剔除频次及生产效率等关键指标,部分设备还配备重量变化折线图,直观反映质量波动趋势,助力管理人员快速决策。此外,称重剔除机提供报警历史和帮助指南,辅助故障排除。远程访问功能允许通过手机或电脑监控设备状态,适应灵活生产模式。广东赛多利自动化有限公司的称重剔除机便采用自定义界面,支持多语言,降低培训成本。总之,便捷的操作体验提升设备利用率,减少人为错误。称重剔除机采用气动喷嘴,无损剔除轻质不合格品。海鲜水产称重剔除机现货供应

快速响应、高效剔除是赛多利称重剔除机的突出优势,这一优势在高速生产线中体现得尤为明显。现代工业生产中,生产线速度持续提升,部分食品、日化行业的包装线速度可达每分钟 150-200 件,若称重剔除机响应与剔除效率滞后,易导致不合格品漏检,或因动作迟缓造成产品堆积,打乱生产节奏。赛多利称重剔除机的剔除执行机构经专项优化设计,关键在于搭载高速响应的驱动组件与智能时序控制算法。从数据处理系统发出剔除指令,到气动推杆或翻板机构完成动作,全程只需 0.2-0.5 秒,可精确适配高速生产线的节拍。同时,设备通过位置同步检测技术,实时追踪产品在输送带上的动态位置,确保剔除机构在产品经过的特定时间窗口内动作,避免因位置偏差误触周边合格产品,保障合格品顺利进入下一环节。这种性能不止减少了因设备响应不足导致的生产线停机调整时间,还将不合格品漏检率控制在 0.01% 以下,有效降低质量风险。通过提升单台设备的检测与剔除效率,间接助力整条生产线提升产能,兼顾生产速度与产品质量的双重保障。海鲜水产称重剔除机现货供应我们的称重剔除机可保存200组配方参数。

相比人工检查,称重剔除机在速度、精度和一致性上具有明显优势。人工检查受生理疲劳、主观判断差异影响,误差率常达 3%-5%,且单人次每小时检测 300-500 件产品,难以适配高速生产线;而称重剔除机可实现 24/7 连续运行,检测速度根据产品规格可达每小时 7000-10000 件,搭配动态补偿算法,精度稳定在 ±0.1g 以内,即便检测轻至 1g 的电子元件或重至 50kg 的包装纸箱,数据波动也极小。在成本与风险控制上,一台称重剔除机可替代 3-5 名专职检测员,按人均月薪 6000 元计算,企业每年可节省人力成本 20-36 万元;同时,设备通过实时剔除不合格品,将人为错误导致的产品召回风险降低 90% 以上,避免因批量质量问题造成的品牌损失与返工成本。广东赛多利自动化科技有限公司的称重剔除机还自带数据记录功能,可自动存储每件产品的检测时间、重量数据、合格状态等信息,存储量达 10 万条以上,支持按批次、时间导出报表,便于质量追溯与生产分析;而人工检查只能通过纸质记录抽样数据,易遗漏关键信息,难以实现全链路追溯。在食品、日化等高速生产环境中,称重剔除机通过自动化检测与数据管理,既提升了 30% 以上的整体生产效率,又为企业筑牢质量防线,实现成本节约与品质提升的双重目标。

在现代化生产线上,重量检测与标签打印贴标往往需要同步进行,赛多利将称重剔除机与自动称重即时打印贴标机联动,打造 “称重 - 检测 - 剔除 - 贴标” 一体化解决方案。该方案的工作流程如下:产品首先进入称重剔除机的称重区域,设备完成重量检测后,若产品合格,会将重量数据实时传输至自动打印贴标机;打印贴标机根据接收的重量数据,自动打印包含产品重量、生产日期、批次号、追溯码等信息的标签,并通过高精度贴标机构将标签准确贴附在产品包装的指定位置(如侧面、顶面);若称重剔除机检测到产品不合格,则会触发剔除机构将不合格品剔除,同时向打印贴标机发送信号,暂停对该产品的标签打印,避免标签浪费。这种联动方案的优势在于:一是 “数据同步”,重量数据直接用于标签打印,避免人工录入数据导致的误差,确保标签信息与产品实际重量一致;二是 “流程简化”,将重量检测与贴标两个环节整合,减少生产线占地面积,缩短产品流转时间,例如在日化产品的洗衣液灌装生产线中,可实现 “灌装 - 称重检测 - 不合格剔除 - 合格贴标” 的连续作业,生产速度提升 20% 以上。称重剔除机可自动识别并剔除重量异常物品。

为确保称重剔除机长期稳定运行,定期维护是关键环节。广东赛多利自动化有限公司为此提供系统化维护指南,涵盖日常保养与专项检查:日常需每日清洁称重传感器及称重平台,用干燥软布擦拭表面粉尘与物料残留,避免杂质影响重量信号采集;每周检查机械部件,重点查看剔除机构的气动推杆或翻板连接处是否松动,输送带张紧度是否合适,若出现皮带跑偏需及时调整滚筒位置;每月需检查设备软件版本,通过触摸屏完成系统更新,确保数据处理算法与检测功能稳定。设备常见的误剔除、数据波动等故障,多因传感器沾染油污、输送皮带磨损或电气接线松动导致,用户可通过设备自带的自诊断功能,在触摸屏调取故障代码(如 “E01” 对应传感器异常、“E03” 对应剔除机构响应延迟),快速定位问题根源。得益于模块化设计,易损部件如输送带、称重传感器等均可单独拆卸更换,无需整体停机检修,更换一条输送带只需 10-15 分钟,大幅缩短设备停摆时间。此外,赛多利售后服务团队提供 7×24 小时远程支持,通过设备联网功能在线协助排查故障,多数问题可在 1 小时内解决,为设备持续运行提供可靠保障。赛多利称重剔除机,机身可按需预留扩展口。东莞包装生产线称重剔除机检测方案

医药泡罩包装线,称重剔除机筛查缺粒药片的不合格板剂。海鲜水产称重剔除机现货供应

除了简单的合格 / 不合格二分法剔除,功能更强大的称重剔除机可实现多级剔除,即对产品进行精确重量分级,这一功能在水果、海鲜等按重量等级定价的行业中应用普遍。以海鱼加工为例,带鱼、黄花鱼等产品常按单条重量划分等级(如带鱼按 200-300g / 条、300-400g / 条、400g 以上 / 条分为小、中、大三个等级),传统人工分选不仅效率低(单班分选量不足 300kg),还易因搬运过程中鱼体损伤、重量判断偏差导致等级混装,降低溢价空间。广东赛多利的多级称重剔除机,针对海鱼表面湿滑、易破损的特性,采用防滑输送带,搭配柔性挡料机构,避免鱼体在输送中滑动或碰撞;同时搭载高精度称重模块(动态精度 ±1g),可预设 5-10 个重量分级区间。在带鱼加工线上,设备通过输送带将单条带鱼依次送入称重区域,1.2 秒内完成重量检测与等级判定,再通过对应数量的剔除口,将不同等级的带鱼分别导向三条独立包装线,实现 “输送 - 检测 - 分级 - 分流” 一体化操作。通过精确分级,企业可将大规格海鱼供应品质餐饮渠道,中等规格进入商超精品柜,小规格用于深加工,使整体产品综合利润率提升18%-25%,为水产加工企业带来直接经济效益。海鲜水产称重剔除机现货供应

广东赛多利自动化科技有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在广东省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,广东赛多利自动化科技供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

- 东莞日化称重剔除机源头工厂 2026-01-25

- 广东食品称重剔除机厂家直销 2026-01-24

- 高精度称重剔除机动态称重 2026-01-23

- 东莞智能称重剔除机定制周期 2026-01-23

- 东莞汽车零部件称重剔除机多语言操作界面 2026-01-22

- 广东整箱称重剔除机重量筛选 2026-01-20

- 广东坚果干果称重剔除机自动剔除 2026-01-20

- 广东超重称重剔除机哪个牌子好 2026-01-20

- 自动称重剔除机定制厂家 2026-01-20

- 重量选别称重剔除机实力商家 2026-01-16

- 东莞化妆品称重剔除机定制方案 2026-01-16

- 广东5kg大包装称重剔除机品牌 2026-01-15