- 品牌

- 定川机电,奥尔元氧空间,定川智造

- 型号

- 齐全

- 加工定制

- 是

- 配套关系

- 原厂,配套,适用

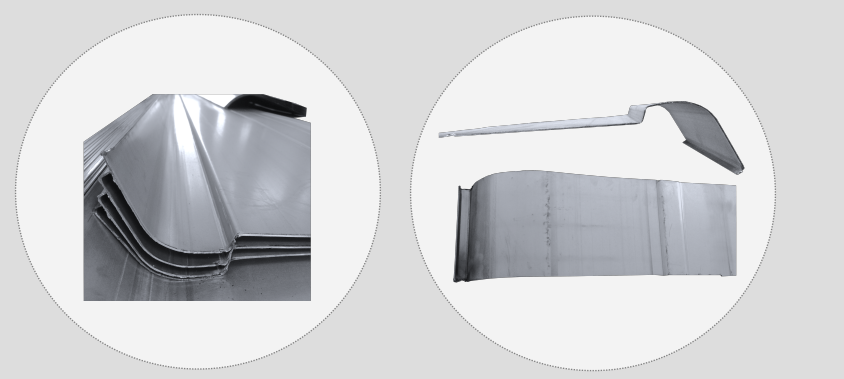

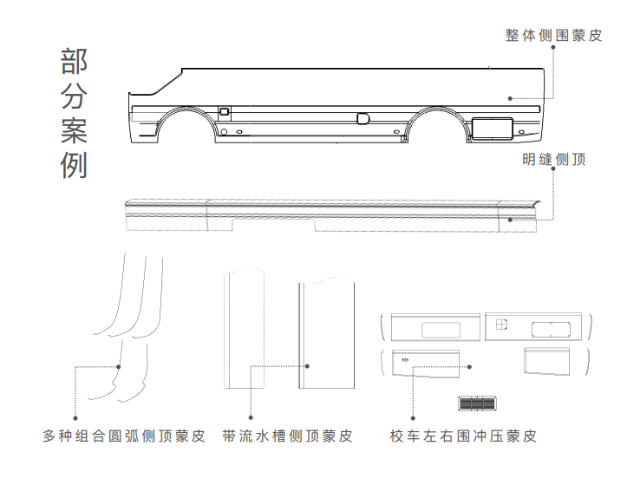

带流水槽一体式侧顶蒙皮的优势:1. 提升生产效率,通过将流水槽与侧顶蒙皮一体成型,该工艺明显减少了传统焊接、打磨等多道工序,从而提高了整体生产效率。一次性成型不仅节省时间,还降低了人力成本,使得企业能够以更快速度响应市场需求。2. 改善产品质量,由于不再需要人工焊接,避免了焊接过程对材料表面的损伤,从而提升了产品外观质量。同时,一体化结构使得产品在使用过程中更加稳定,降低了因拼接不当引起的问题风险。3. 降低材料损耗,新工艺通过减少拼接环节,有效降低材料浪费。此外,一次性成型还减少了因后续加工产生的不必要废料,为企业节省成本,同时也符合环保理念。我们坚持“自检、互检、专检”相结合的质量原则。汽车车身辊压件工艺

纺织机械辊压件(如纺织罗拉、导纱辊)需具备较高精度、高顺滑性与耐磨性,确保纺织过程中纱线传输稳定。原材料选用 45 号钢、不锈钢或铝合金,45 号钢经热处理后耐磨性好,不锈钢耐腐蚀,铝合金轻量化,根据纺织机械需求选择。辊压成型采用超精密数控辊压机,配备较高精度轧辊,轧辊经抛光处理,表面粗糙度 Ra0.05μm,确保罗拉与导纱辊表面顺滑。成型工艺为 6-10 道次连续辊压,罗拉圆度误差≤0.01mm,直线度误差≤0.02mm/m,表面无螺旋纹、划痕等缺陷。辊压过程中采用针对性润滑油,避免表面污染,成型后进行热处理,45 号钢采用调质 + 表面淬火,硬度 HRC58-62,不锈钢与铝合金采用去应力退火,消除残余应力。后续进行磨削加工,磨削精度 ±0.005mm,表面粗糙度 Ra0.02μm,进一步提升精度与顺滑性。表面处理方面,罗拉采用镀铬或喷涂陶瓷涂层,镀铬层厚度≥5μm,陶瓷涂层厚度 3-5μm,提高耐磨性与顺滑性;导纱辊采用阳极氧化(铝合金)或钝化(不锈钢)处理。后续进行动平衡测试与运行测试,罗拉动平衡精度≤G2.5 级,运行时噪声≤50dB (A),确保纺织过程中纱线不缠绕、不磨损,满足纺织机械较高精度运行要求。深圳客车辊压件生产线末端的废料由收卷机自动卷起并回收。

航空配件辊压件(如飞机座椅框架、机身结构加强件)需满足轻量化、强度较高、较高精度要求,制造工艺达到航空级标准。原材料选用 7075 铝合金或钛合金,7075 铝合金抗拉强度≥540MPa,钛合金抗拉强度≥860MPa,均具备强度较高与轻量化特性。辊压成型前对原材料进行严格检验,化学成分与力学性能符合航空标准,表面无任何缺陷。辊压采用超精密数控辊压机,配备伺服驱动系统,轧辊转速精度 ±0.01m/min,压下量调节精度 ±0.005mm。成型工艺为 10-16 道次渐进式辊压,根据配件结构设计针对性轧辊,成型后截面尺寸公差 ±0.05mm,直线度误差≤0.03mm/m,确保较高精度装配。辊压过程中采用惰性气体保护,防止材料氧化,成型后进行去应力退火处理,温度 280-320℃,保温 3 小时,消除残余应力。后续进行机械加工与焊接,机械加工精度 ±0.02mm,焊接采用激光焊接或电子束焊接,焊缝强度≥母材强度,经无损检测合格。表面处理采用阳极氧化(铝合金)或钝化(钛合金),铝合金氧化膜厚度≥20μm,钛合金钝化膜厚度≥5μm,提高耐磨性与耐腐蚀性。后续进行严格的性能测试与质量审核,包括强度测试、疲劳测试、腐蚀测试等,所有指标符合航空行业标准,方可投入使用。

制造工艺:型材准备:选用符合要求的金属型材,如矩形管、圆管等。对型材进行切割、打磨等预处理,确保型材的表面质量和尺寸精度。装夹定位:将预处理后的型材装入拉弯设备的夹具中,调整夹具的位置和角度,使型材处于正确的加工位置。拉伸弯曲:根据预设的参数,启动拉弯设备的液压系统,对型材进行拉伸和弯曲加工。在加工过程中,通过传感器实时监测型材的变形情况,及时调整参数,确保加工质量。卸料检测:完成拉伸弯曲加工后,将型材从设备上卸下,进行质量检测。主要检测项目的尺寸精度、形状精度和表面质量等,合格的产品才能进入下一道工序。我们定期对员工进行标准化操作与技能培训。

化工设备辊压件(如化工反应釜支架、管道连接件)需适应化工行业高温、高压、强腐蚀环境,具备较强的耐腐蚀性与强度较高。原材料选用 316L 不锈钢、哈氏合金或钛合金,316L 不锈钢耐酸碱腐蚀,哈氏合金耐强腐蚀介质,钛合金耐高温、耐腐蚀性能优异,根据设备使用工况选择。辊压成型前对原材料进行严格检验,化学成分与力学性能达标,表面无氧化皮、划痕等缺陷。辊压采用特种数控辊压机,配备耐腐蚀轧辊,轧辊材质与配件材质匹配,避免辊压时产生污染。成型工艺为 12-18 道次渐进式辊压,成型后配件截面尺寸公差 ±0.2mm,直线度误差≤0.15mm/m,壁厚均匀性误差≤0.1mm。成型后进行焊接加工,采用惰性气体保护焊,焊接材料与母材匹配,焊缝经 PT 渗透检测、UT 超声波探伤与 RT 射线探伤,确保无任何缺陷。后续进行热处理,消除焊接应力,提高配件韧性。表面处理采用钝化处理或酸洗钝化,钝化膜厚度≥10μm,提高耐腐蚀性。后续进行耐腐蚀性测试与压力测试,配件在化工介质中浸泡≥1000 小时无腐蚀,在额定压力下无变形、泄漏,满足化工设备安全运行要求。生产线配备了粉尘收集系统,保持环境清洁。商务车左右围蒙皮厂家

预冲孔工艺需考虑后续成型导致的孔位变形。汽车车身辊压件工艺

在现代客车制造中,车身结构的设计和生产工艺不断演变,以满足日益增长的市场需求和严格的安全标准。带流水槽一体式侧顶蒙皮作为一种新型的车身构件,凭借其独特的设计和高效的生产工艺,逐渐成为客车制造中的重要组成部分。本文将深入探讨带流水槽一体式侧顶蒙皮的制造工艺、设备配置及其在实际生产中的应用。带流水槽一体式侧顶蒙皮的概念:传统的客车蒙皮生产通常需要将流水槽和侧顶蒙皮分开成型,然后通过人工焊接将其结合,这种工艺不仅耗时耗力,还可能影响到材料的表面质量。带流水槽一体式侧顶蒙皮则是通过先进的辊轧成型技术,将流水槽和侧顶蒙皮在同一工序中一次性成型,从而实现了结构上的一体化。这种新型结构不仅提升了产品质量,还减少了拼接和焊接过程中的材料损耗。汽车车身辊压件工艺

- 江苏整体式左右围冲压蒙皮 2026-02-13

- 铝合金辊压件哪家好 2026-02-13

- 一体成型侧围蒙皮市价 2026-02-13

- 整体式侧围蒙皮价格 2026-02-12

- 大客车辊轧生产设备行价 2026-02-12

- 浙江中巴辊压件工艺 2026-02-12

- 一体成型整体蒙皮厂家 2026-02-12

- 集成式右侧蒙皮模具 2026-02-12

- 集成式座椅导轨工艺 2026-02-12

- 一体成型立柱冷弯供应 2026-02-12

- 上海客车车顶侧蒙皮 2026-02-12

- 钢材质左右围蒙皮模具 2026-02-11