- 品牌

- XYH

- 型号

- XYH

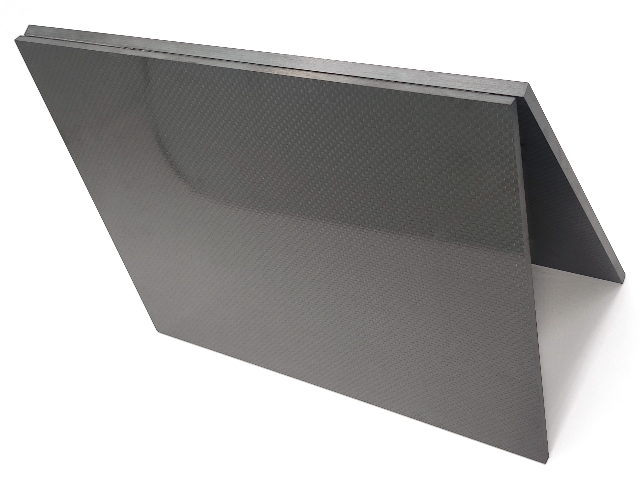

- 材质

- 玻璃纤维,布基材,橡胶,塑料

- 宽度

- 1000

- 长度

- 2000 可定制3000 9000

- 翘曲度

- 0.3

- 适用范围

- 建筑工程 航天航空 新能源设备

- 产品认证

- SGS

- 加工定制

- 是

- 产地

- 深圳

- 厂家

- 深圳市雄毅华绝缘材料有限公司

- 电压等级

- 50V

- 耐温

- 100℃到150℃,0℃到100℃,150℃到200℃

- 颜色

- 黑色,白色,灰色

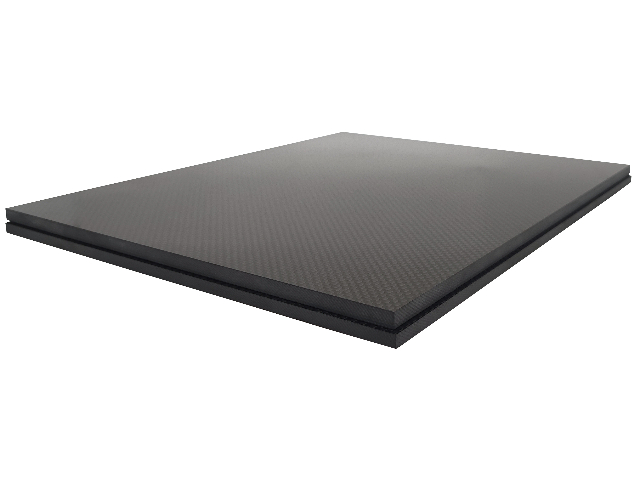

- 厚度

- 20mm,2mm,1mm,10mm,8mm,5mm,可定制

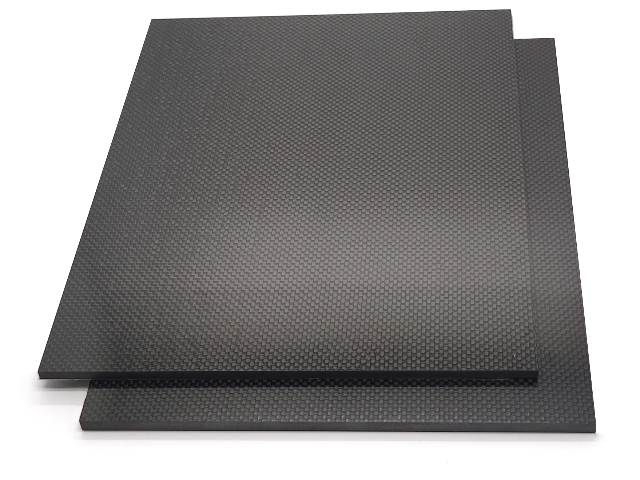

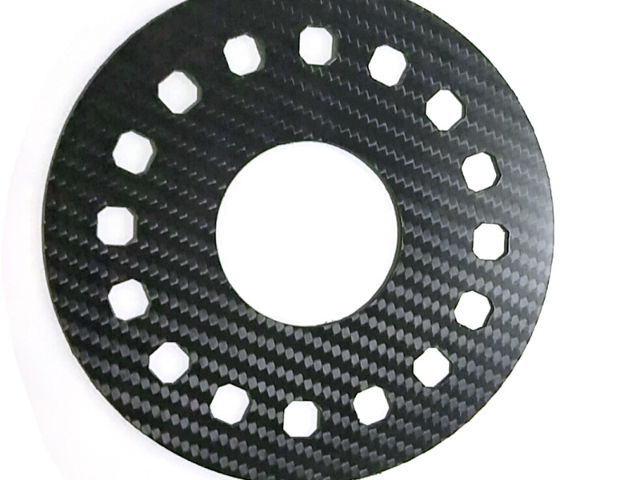

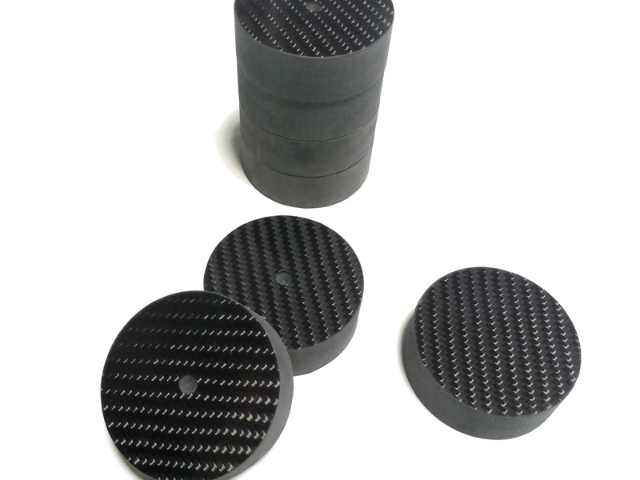

碳纤维板市场正经历稳健增长。2022年全球市场规模达32.5亿美元,预计到2030年将突破51亿美元大关,2024-2030年复合年增长率(CAGR)保持在6.0%。从区域分布看,亚太地区占据绝大份额(45%),主要受中国、日本和韩国的基础设施建设与制造业升级驱动。北美市场占25%,以航空航天和前沿技术汽车应用为主;欧洲占18%,重点发展风电和运动器材领域。值得注意的是,中东和非洲地区增速快(CAGR 8.5%),主要源于石油化工设施升级需求。 产品类型细分中,增强型碳纤维板增长明显,年增速达7.2%,主要用于风电叶片和压力容器等高性能领域。按厚度划分,2-5mm中厚板占据市场主流(60%),在建筑加固和汽车结构件中应用很广;厚度≥5mm的板材增长快(CAGR 7.5%),主要满足重型机械和海洋平台需求。机器人关节碳板实现减重提速双优化。大丝束碳纤维板价格

在耐温性能方面,碳纤维板在惰性环境中可耐受3000℃以上的极端高温,而在氧化气氛下长期使用温度仍可达400-450℃(视树脂基体而定)。当温度超过1500℃时,其强度反而呈现反常上升趋势,这与碳纤维的结晶度变化密切相关。这种超常耐热性使其成为航天器热防护系统和工业高温炉内衬的关键材料。 碳纤维板的电磁特性颇具应用价值。基础碳纤维板具有适度导电性,体积电阻率约0.0015Ω·cm。通过添加功能性填料(如铜网或镍网),可实现对特定频段电磁波的定向屏蔽——铜网主要吸收高频信号(≥1GHz),而镍网则擅长屏蔽低频干扰(≤100MHz)。这种可设计的电磁屏蔽性能在电子方舱、医疗影像设备外壳等领域获得重要应用,既能防止电磁泄漏干扰外部设备,又可屏蔽外部电磁噪声对敏感仪器的影响。大丝束碳纤维板价格尽管性能不错,相对较高的成本仍是其大规模普及的主要限制因素。

碳纤维板在航拍无人机框架的应用使整机适应度提升35%。通过拓扑优化设计的三维编织碳纤维机体,在保证抗风阻强度(可承受12级阵风)的同时,将结构重量压缩至铝合金方案的1/3,直接延长续航时间40%。其秘密在于:材料密度1.6g/cm³减轻了电机负载,而特殊铺层设计(0°/90°正交叠层)抑制了螺旋桨谐振,减少30%无效功耗。实测显示,搭载碳纤维机架的六旋翼无人机,在-10℃高原环境中连续飞行时效达58分钟,电池温度因减重效应降低15℃,彻底解决了低温续航骤减的行业痛点。

碳纤维板技术正朝向“更强、更智、更绿”方向演进。高性能化趋势:预计2030年T级碳纤维拉伸强度突破7000MPa,模量达600GPa,使碳纤维板比强度突破4000MPa/(g·cm⁻³)610。功能集成化方向:结构-储能一体化板材面密度≤1kg/m²时电容达50mF/cm²;自感知板材可实时监测应变(精度±0.5%)、温度(±0.1℃)和损伤(定位精度3mm)。 绿色制造技术将重塑产业:生物基丙烯腈原料路线使碳纤维碳足迹降低50%;等离子氧化技术将预氧化时间从60分钟缩短至5分钟。低温固化树脂(80℃固化)使能耗降低70%;UV固化技术实现秒级固化。智能制造方面:数字孪生技术使工艺开发周期缩短90%;AI视觉检测系统缺陷识别准确率达99.8%。针对其回收再利用的挑战,可持续的回收技术正在积极研发之中。

碳纤维板作为新能源汽车电池包下护板的主要材料,通过T800级高模量碳纤维与特种环氧树脂复合成型,厚度只需要2mm即可承受8吨静压冲击,抗穿刺强度达150kN/m,远超国标GB/T 31467.3要求。在比亚迪汉EV实车托底测试中,该材料使电池包底部防护级别提升至IP69K,石块冲击损伤率降低92%,且在30cm深度涉水测试中绝缘性能无衰减。其耐盐雾腐蚀性能通过2000小时中性盐雾试验,较传统钣金方案寿命延长至15年,配合相变材料热管理模块,可使电池包热扩散防护时间延长至45分钟,热失控风险降低30%。某头部车企实测数据显示,采用碳纤维板后电池包重量从42kg降至14.7kg,减重比例达65%,助力整车能耗降低7.8%。经济性分析显示,虽然单件成本较钢制护板高2.3倍,但全生命周期维护成本降低60%,且每辆车可多搭载8kWh电量,间接提升续航收益。该技术已通过E-NCAP五星安全认证,并在特斯拉Model Y、蔚来ET7等车型实现规模化应用,市场渗透率达42%。某新能源品牌用户调研显示,93%的车主认为碳纤维护板有效提升车辆通过性安全感,助力品牌保值率提升12个百分点。从碳足迹角度看,单台车减重带来的全生命周期碳排放减少量相当于种植17棵成年乔木,契合碳中和战略需求。消费电子领域,如先进手机保护壳等也越来越多地采用碳纤维板材。广西碳纤维板厂家直销

老旧桥梁的加固修复工程中,粘贴碳纤维板是提升安全性的有效手段。大丝束碳纤维板价格

碳纤维板革新了假肢的仿生功能实现。运动型小腿假肢采用变截面碳纤维板(层数8-16层渐变),通过铺层角度编程实现储能-释能动态匹配:足跟部±45°铺层占比70%吸收冲击(减震率55%),跖骨区0°铺层释放90%弹性势能。临床测试表明,患者步态周期中碳纤维假肢使能耗降低38%,地面反作用力峰值分散25%。更在脊柱矫形器中运用3D编织碳纤维网格(孔径2mm×3mm),在保持22N·m抗弯强度下透气率提升6倍,皮肤压疮发生率从23%降至5%,且重量传统金属支架的1/4。大丝束碳纤维板价格

在风力发电领域,齿轮轮毂支架是承受动态载荷的关键部件。传统金属支架在强风环境下易因震动导致疲劳损伤,影响传动系统寿命。碳纤维板凭借其各向异性阻尼特性,可针对性吸收特定方向的振动能量。其层间剪切强度和树脂基体的粘弹性协同作用,使减震效率提升45%。这不仅降低了齿轮箱的故障率,还减少了因震动产生的噪音污染。以5MW风机为例,碳纤维支架可减重30%,间接降低轴承磨损率17%,很好提升发电效率。此外,材料耐腐蚀性还解决了海上高盐雾环境的金属锈蚀问题,使维护周期延长至20年以上。在材料科学教学中,碳纤维板常作为先进复合材料的典型实例进行展示。江西eVTOL结构件碳纤维板碳纤维板在航模与无人机领域的应用,...

- 开封风电叶片碳纤维板 2025-11-24

- 中山碳纤维板价格 2025-11-21

- 上海阻燃V0机碳纤维板 2025-11-17

- 风电叶片碳纤维板异形切割 2025-10-03

- 浙江碳纤维板尺寸定制 2025-09-29

- 海上风电用碳纤维板寿命 2025-09-25

- 山东碳纤维板批发价格 2025-09-24

- 飞行器支架碳纤维板厂家直销 2025-09-21

- 重庆航空级碳纤维板 2025-09-21

- 开封T800碳纤维板 2025-09-18

- 福建3K斜纹碳纤维板 2025-07-18

- 上海3K斜纹碳纤维板 2025-07-17

- 宝鸡航空级碳纤维板 2025-07-15

- 广西碳纤维板规格型号 2025-07-13

- 深圳飞行器支架碳纤维板 2025-07-08

- 大丝束碳纤维板价格 2025-07-04

- 进口食品级铁氟龙加工 12-15

- 重庆绝缘垫板电木板定制 12-14

- 钻孔电木板定制 12-14

- 苏州机电储能导液板 12-14

- 台州电源储能导液板 12-13

- 嘉兴定制导液板构件 12-13

- 耐高温多少度导液板 12-13

- 玻纤板特性市场价格 12-12

- 固原新时代导液板批量定制 12-12

- 宁夏线路板玻纤板环氧板 12-12