- 品牌

- 利硕

- 型号

- T6 /850 型号齐全,支持定制

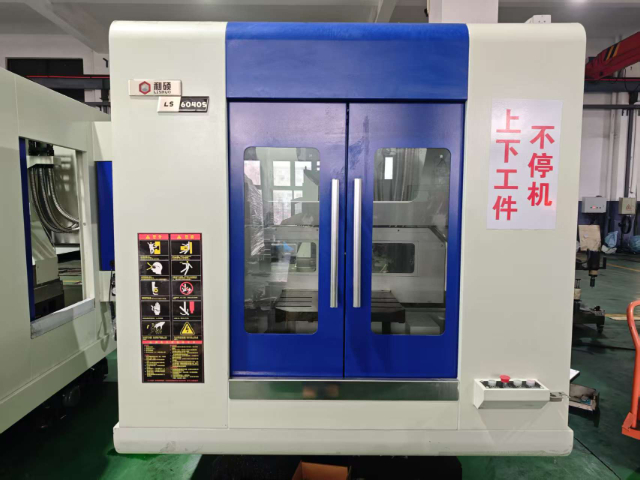

双工位万能材料试验机的质检优势与多行业适配 双工位万能材料试验机是工厂质检环节的“效率神器”,通过双工位并行测试设计,有效解决单工位设备检测慢、人工成本高的痛点。其关键优势体现在高效、灵活与精确三大维度:高效性方面,一个设备配备两个单独测试工位,可同时测试两个相同或不同样品,检测效率较单工位翻倍,如20个样品的检测时间从1小时缩短至30分钟,大幅提升质检效率,避免因质检滞后影响生产进度;灵活性方面,两个工位支持单独控制,可同时进行拉力、压力、弯曲、剪切等不同类型试验,既能对相同样品进行平行测试验证批次稳定性,也能同时检测不同材质样品,适配多品种生产的质检需求;精确性方面,数据出自同一台设备,避免多台单工位设备检测带来的误差,测试完成后自动生成包含拉力值、抗压强度、延伸率等参数的检测报告,可导出Excel存档并对接质检系统,方便数据追溯。双工位一体机,同步作业让产能大幅提升。上海钻攻双工位

双工位

双工位的设计旨在充分利用空间,提高工作效率。在布局上,通常将两个工位紧密相邻,既方便操作人员相互协作交流,又避免工作时的相互干扰。例如在一些电子产品组装车间,一个工位专注于零部件的初步加工,另一个工位负责成品的组装和检测。两者之间通过合理的流水线设计,物料能够顺畅流转,减少了搬运时间和成本。在设计时,还会考虑人体工学原理,确保操作人员在舒适的姿势下工作,减少长时间作业带来的疲劳感。同时,双工位的工作台高度、操作区域的划分都经过精心规划,以适应不同类型的工作任务和操作人员的需求,从根本上提升工作体验和效率。绍兴钻攻双工位销售融合前沿技术,双工位钻攻机指引高效加工新潮流 。

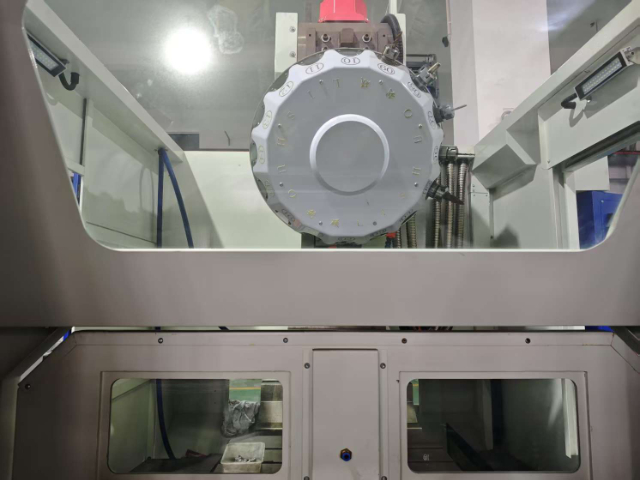

随着科技的飞速发展,智能制造已成为工业领域的重要发展方向。在这个变革的浪潮中,双工位钻攻机提高机床利用率,上下零件不停机以其独特的优势,正逐渐成为推动产业升级的关键力量。本文将从多个角度探讨双工位钻攻机未来的发展趋势,展现其在智能制造领域的广阔前景。双工位钻攻机作为一种集多种功能于一体的智能设备,其性能的提升离不开技术的不断创新。未来,随着人工智能、物联网、大数据等技术的深入应用,双工位钻攻机的智能化程度将进一步增强。机器的自我学习、自适应调整等功能将得到明显提升,使得设备能够更精确地满足生产需求,提高生产效率。

双工位晶圆划片机的精度控制与半导体行业应用 双工位晶圆划片机是半导体制造中实现高精度切割的关键设备,通过双轴协同与双工位交替作业设计,大幅提升12寸等大尺寸晶圆的加工效率与精度。其关键技术亮点在于高精度运动系统,采用进口直线电机与光栅尺闭环控制,结合实时反馈算法,实现纳米级重复精度,定位精度可达±1μm,确保晶圆切割路径的精确性。双工位设计实现“切割-上下料并行”:当一个工位对晶圆进行切割作业时,另一个工位同步完成晶圆的装载、定位与卸载,设备闲置时间≤10秒,切割效率较单轴设备提升50%以上。双工位设计合理,充分利用空间还提升机床利用率。

双工位包装机的工作原理基于高效的流程设计。以颗粒状产品包装为例,双工位包装机设有两个包装工位。在较早工位,包装材料通过送料机构被准确地输送到指定位置,然后计量装置将一定量的颗粒产品填充到包装材料中。接着,封口装置对包装材料进行热封,完成初步包装。与此同时,第二个工位也在同步进行类似的操作。当较早工位完成包装的产品被输送到下一环节时,第二个工位的产品正好完成填充和封口,如此循环。在这个过程中,送料机构、计量装置和封口装置的协同运作至关重要。送料机构要确保包装材料的稳定供应,计量装置需保证产品填充量的精细,封口装置要实现良好的密封效果。双工位包装机通过这种高效的工作方式,能够快速、准确地完成产品包装任务,广泛应用于食品、医药、化工等行业。浙江利硕自动化设备有限公司,双工位钻攻机,精确高效,助力工业制造新篇章。温州攻牙双工位

双工位钻攻机经合理编程完成复杂工件的加工。上海钻攻双工位

双工位装配线的柔性制造方案与多品种生产适配 双工位装配线是应对多品种、小批量生产需求的柔性制造解决方案,通过两个单独且可快速重构的装配工位,实现不同产品的高效切换与并行装配。其关键设计理念是模块化与智能化:每个工位均采用模块化布局,配备可快速更换的夹具、工具与传感器,针对不同产品需更换对应模块并调用预设程序,换型时间控制在10分钟以内;通过PLC控制系统实现两个工位的协同联动,可根据生产需求灵活切换作业模式,如同步装配相同产品提升产能,或分别装配不同产品实现混线生产。在智能化层面,装配线配备视觉引导系统、力反馈传感器等,可实现零部件的精确抓取与装配,确保装配精度;同时集成MES生产管理系统,实时采集生产数据,包括产量、合格率、设备状态等,便于生产调度与质量追溯。上海钻攻双工位

从智能化控制角度来看,利硕 V8 加工中心双工位搭载了先进的三菱 M80 或西门子 828D 数控系统,系统具备双工位单独编程与联动控制功能。操作人员可通过系统分别为两个工位编写不同的加工程序,也可根据生产需求设置双工位联动加工模式,实现复杂零件的多工序同步加工。例如,在加工航空航天领域的精密轴类零件时,需要依次完成外圆车削、键槽铣削、螺纹加工等多道工序,传统单工位加工需逐道工序切换程序,耗时较长。而利硕 V8 双工位可在一个工位进行外圆车削加工时,另一个工位同步执行键槽铣削程序,待两个工位分别完成对应工序后,通过工位切换实现工序衔接,大幅缩短了零件的整体加工周期。同时,数控系统还支持加工过程...

- 芜湖加工双工位哪家好 2026-01-08

- 温州双工位批发 2026-01-08

- 上海钻攻双工位批发 2026-01-08

- 安徽加工双工位销售 2026-01-07

- 绍兴双工位生产厂家 2026-01-07

- 芜湖加工双工位一体机 2026-01-07