逆变器铁芯的稀土永磁辅助励磁设计可优化低负载性能。在铁芯旁设置钕铁硼永磁体(剩磁,coercivity900kA/m),提供300A/m的恒定偏置磁场,使铁芯工作点从磁化曲线线性段起点前移20%,低负载(10%额定功率)时的非线性误差降低。永磁体通过非导磁支架固定(与铁芯距离5mm),避免影响主磁路,且可通过调整支架位置微调偏置磁场强度(偏差≤5%)。在家用光伏逆变器中应用,该设计使50W-100W低负载下的转换效率从92%提升至95%,适配家庭用电的功率波动场景。 逆变器铁芯的维护周期需按规程执行?陕西汽车逆变器生产企业

逆变器铁芯的硅钢片轧制方向优化,可提升磁路效率。冷轧硅钢片的轧制方向磁导率比横向高30%-40%,因此裁剪时需使铁芯磁路走向与轧制方向一致,偏差≤3°,否则磁阻增加10%-15%。对于环形铁芯,采用螺旋式卷绕,使轧制方向沿圆周切线方向,确保每一圈硅钢片的磁路都与轧制方向贴合,磁导率均匀性偏差≤5%;对于EI型铁芯,E片的中心柱与边柱轧制方向需平行,避免磁路转折处损耗增加。通过优化轧制方向,铁芯的铁损可降低8%-12%,在100kW逆变器中,每年可节约电能约500kWh。 四川环形逆变器订做价格逆变器铁芯的耐温等级需匹配整机散热?

逆变器铁芯的局部放电定位测试,可精细查找绝缘缺陷。采用脉冲电流法结合超声波定位技术,当局部放电量>10pC时,脉冲电流传感器记录放电信号,超声波传感器(频率40kHz)接收放电产生的声波,通过时差法计算缺陷位置,定位误差≤5mm。常见缺陷位置包括:铁芯接缝处(气隙过大导致放电)、绝缘涂层破损(片间短路放电)、引线根部(电场集中放电)。定位后,针对缺陷类型处理:接缝处重新涂胶密封,涂层破损处补涂绝缘漆,引线根部增加绝缘保护。处理后再次测试,局部放电量≤5pC,确保铁芯绝缘可靠。

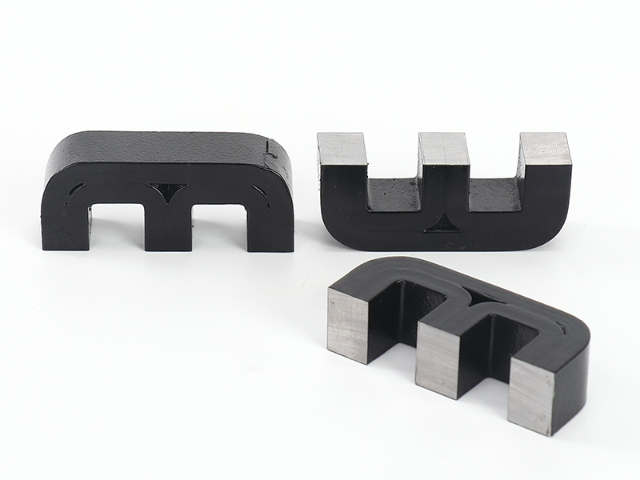

逆变器铁芯的超声波焊接工艺,为叠片连接提供无热损伤方案。采用20kHz超声波焊接机,振幅40μm±5μm,焊接压力80N-100N,焊接时间60ms-80ms,在硅钢片叠层边缘形成固态连接,焊缝强度≥12MPa,远高于传统胶接强度。焊接过程中热影响区≤,硅钢片晶粒无明显长大,磁导率保持率≥98%,避免传统激光焊接热影响区导致的损耗增加。适用于薄规格硅钢片()的叠接,尤其适合非晶合金这类脆性材料,焊接后非晶合金铁芯的磁滞损耗增幅≤3%,解决了非晶合金难以焊接的问题。在100kW逆变器铁芯中应用,焊接效率比传统胶接提升5倍,且无需等待胶层固化,缩短生产周期。 逆变器铁芯的生产工序需质量追溯!

逆变器铁芯的谐波损耗测试,需模拟实际运行中的多频率叠加工况。测试系统采用可编程电源,注入50Hz基波与3次(150Hz)、5次(250Hz)、7次(350Hz)谐波,总谐波畸变率20%,测量不同谐波含量下的铁芯总损耗。对于冷轧硅钢片铁芯,在3次谐波含量10%时,总损耗比纯基波时增加30%;5次谐波含量8%时,总损耗增加25%,为逆变器谐波把控设计提供数据支撑。测试过程中,铁芯温度维持在25℃±2℃,采用红外热像仪监测热点温度,确保无局部过热,测试数据重复性偏差≤5%,保证结果可靠。通过该测试,可优化铁芯材料选择,如高硅硅钢片在谐波环境下的损耗增幅比普通硅钢片低15%,更适合谐波含量高的工业逆变器。 逆变器铁芯的安装需使用绝缘垫块;江西环形逆变器批发商

逆变器铁芯的高频特性需专项测试!陕西汽车逆变器生产企业

海边高盐雾逆变器铁芯的防腐蚀处理需强化表层防护与内部绝缘。硅钢片表面采用锌铝镁合金涂层(厚度20μm),通过热浸镀工艺制备,盐雾测试(5%NaCl,35℃)1500小时无锈蚀,比普通镀锌涂层耐腐蚀性提升倍。铁芯整体封装在316L不锈钢壳体内(厚度6mm),壳体与铁芯之间填充防水密封胶(耐候等级IP67),胶层厚度8mm,完全阻断海水湿气侵入。引线出口处采用陶瓷密封接头(漏气率<1×10⁻⁹Pa・m³/s),绝缘电阻≥10¹²Ω。在海边光伏电站应用,经历2000小时盐雾暴露后,铁芯铁损变化率≤4%,绝缘电阻≥500MΩ,适配海边高湿度、高盐雾的恶劣环境。 陕西汽车逆变器生产企业