船用互感器铁芯的防盐雾性能设计严格。采用316L不锈钢外壳包裹铁芯,壳体内壁喷涂环氧富锌底漆(干膜厚度60μm),通过2000小时盐雾测试(GB/T10125)无锈蚀。铁芯表面做磷化处理(膜重3g/m²)后,再涂覆聚脲涂层(厚度50μm),耐海水浸泡性能达5000小时。安装时与船体绝缘(绝缘电阻≥100MΩ),避免电化学腐蚀。在船舶摇晃工况(横摇±30°,纵摇±15°)下,铁芯的误差变化≤,满足航行中的测量需求。组合式互感器铁芯的集成设计节省空间。将电流、电压互感器铁芯集成在同一框架内,共享磁路部分铁芯柱,体积比分体式减少30%。共用柱截面积为自主柱的倍,能同时承载电流、电压磁通,互感干扰≤1%。采用一体化浇注工艺,铁芯与线圈整体固化在环氧树脂中(浇注体厚度≥30mm),防护等级达IP67。适用于开关柜等狭小空间,安装尺寸误差把控在±2mm,确保与柜体的配合精度。 互感器铁芯的修复需重新校准性能;浙江汽车互感器铁芯

互感器铁芯的线圈短路耐受测试。在铁芯上施加20倍额定电流(持续2秒),测试后检查:铁芯无变形(垂直度偏差≤1mm/m)、绝缘无击穿、误差变化≤1%。短路测试模拟故障工况,验证铁芯的机械强度和磁稳定性,合格后方能出厂。测试后需进行退磁处理,去除短路产生的剩磁。互感器铁芯的长期运行数据监测。通过在线监测系统记录铁芯的温度(每10分钟一次)、振动(每小时一次)和误差(每月一次),建立性能变化曲线。当温度超过70℃、振动幅值增大3dB或误差变化≥时,发出预警并安排检修。长期监测能及时发现铁芯的老化、松动等问题,提高运行可靠性。 福建交通运输互感器铁芯生产企业互感器铁芯的性能参数需定期校验。

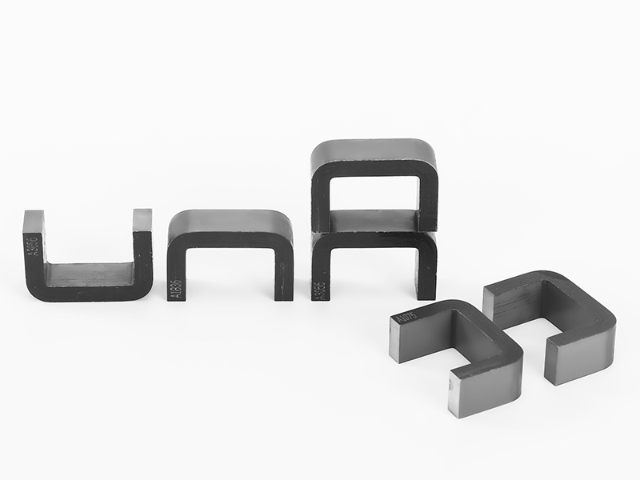

农用互感器铁芯的低成本设计兼顾实用性。采用厚热轧硅钢片(DR530),铁损值,虽高于冷轧片,但成本降低40%。结构简化为EI型,叠片采用平行接缝,装配效率提升50%,适合批量生产。表面此做氧化处理,通过200小时盐雾测试即可,满足农田环境需求。在50-100A额定电流范围内,误差≤1%,能满足农业灌溉等场景的计量要求。互感器铁芯的振动测试标准严格。测试时施加10-2000Hz扫频振动,加速度10g,每个轴向持续2小时,铁芯共振点振幅不得超过。振动后检查:铁芯无松动(紧固力矩变化≤10%)、绝缘电阻≥初始值的90%、误差变化≤。对于车载互感器,还需增加随机振动测试(功率谱密度²/Hz),确保在复杂路况下的可靠性。

互感器铁芯的纳米晶带材卷绕张力把控。硅钢片材料卷绕时张力需稳定在30-50N,通过磁粉制动器实时调节,确保带材紧密贴合,层间间隙≤,避免空气进入形成气隙(气隙会使磁导率下降5%-8%)。材料卷绕的速度把控在10-15m/min,过快易导致带材褶皱(褶皱率需≤),过慢则影响生产效率。卷绕完成后需进行固化处理(120℃,2小时),使带材定型,径向抗压强度≥10MPa。适用于高精度计量互感器,卷绕后的铁芯圆度偏差≤,确保磁场分布均匀。 互感器铁芯的老化会导致精度下降?

互感器铁芯的运输堆码测试。模拟运输堆码工况,在包装顶部施加5倍自身重量的载荷(持续24小时),测试后检查:包装无破损,铁芯垂直度偏差≤,绝缘电阻≥100MΩ,误差变化≤。堆码测试确保铁芯在多层堆叠运输中不受压损。互感器铁芯的介损温度特性曲线。在20℃至120℃范围内,每10℃测量一次介损因数(tanδ),绘制温度特性曲线,确保在额定工作温度(70℃)下tanδ≤,且随温度升高的增长率≤℃。曲线异常(如突变)说明绝缘存在缺陷,需返工处理。 互感器铁芯的安装间隙需严格把控;陕西定制互感器铁芯生产企业

互感器铁芯的测试数据需记录存档;浙江汽车互感器铁芯

互感器铁芯的冲击耐压测试标准。施加μs雷电冲击电压(峰值为10倍额定电压),正极性3次,负极性3次,铁芯绝缘无击穿、无闪络。冲击后测量绝缘电阻(≥冲击前的90%)和误差(变化≤),确保绝缘结构在瞬时过电压下的可靠性。测试时需记录波形(波前时间、半峰值时间偏差≤30%),保证测试。互感器铁芯的硅钢片涂层附着力测试。采用划格法(划格间距1mm),用3M胶带粘贴后速度撕离,涂层脱落面积≤5%,确保叠片过程中涂层不脱落(脱落会导致片间电阻下降50%以上)。涂层耐溶剂性测试:擦拭50次,涂层无溶解、无变色,保持绝缘性能(片间电阻≥1000Ω)。 浙江汽车互感器铁芯