- 品牌

- 名锵品牌

- 型号

- 通用

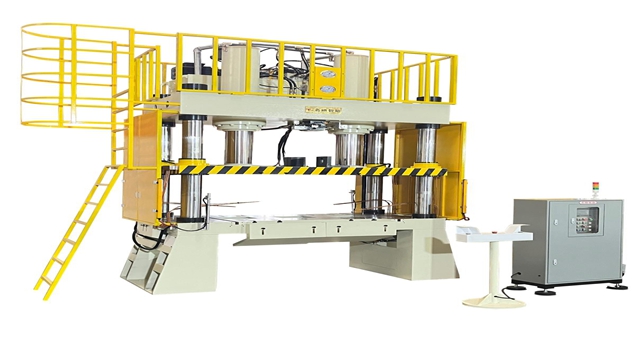

在大型工程机械零件冲压领域,名锵智能的重型冲压设备展现出强大的加工能力。该设备机身采用整体铸造结构,刚性强,比较大冲压吨位可达 3000 吨,能轻松完成厚度达 30mm 的高强度钢板冲压成型。设备配备双工作台设计,可实现一边冲压作业一边进行模具预热和调试,大幅提高了设备利用率。为适应工程机械零件的粗犷型特点,设备的模具和夹具采用加强型设计,耐用性强,可承受一定强度的冲压负荷。在挖掘机结构件、装载机配件等大型工程机械零件生产中,该设备表现出非凡的可靠性和稳定性,单班产能可达 500 件以上,为工程机械制造业提供了高效的加工设备。条码扫描自动录入生产数据,实现物料流转全程可追溯。广东航天航空冲压设备费用

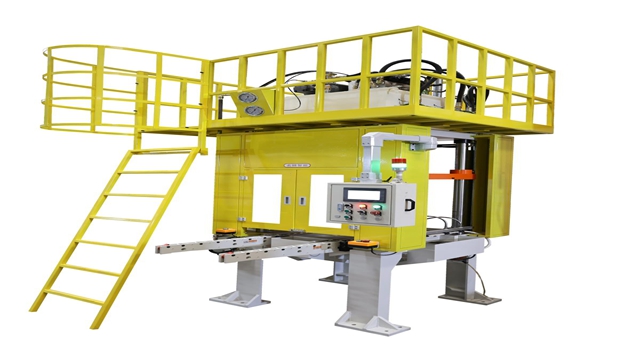

名锵智能的自动化冲压生产线实现了从原料到成品的全流程无人化作业。生产线由自动上料机器人、多工位冲压设备、传送机构、检测装置和码垛系统组成,通过工业以太网实现各设备间的实时通信与协同工作。当原材料通过输送带进入生产线时,视觉识别系统自动检测材料规格并分配对应冲压程序;上料机器人根据材料形状调整抓取姿态,将材料精确放置在冲压工位;冲压设备完成成型后,传送机构将工件送至检测区,3D视觉检测系统多方面扫描工件尺寸和外观;合格工件由码垛机器人按预设方式整齐堆放,不合格品自动分流至废料区。整线运行通过控制系统统一调度,生产数据实时上传至管理平台,管理人员可远程监控生产进度和设备状态,实现生产过程的透明化管理,人力成本降低70%以上,生产效率提升3倍。 电子冲压设备出厂价3000 吨重型冲压机双工作台设计,单班产能超 500 件大型工程机械零件。

名锵智能的冲压设备提供了多方面的工艺参数优化功能,帮助客户提升产品质量。设备内置工艺参数数据库,存储了数千种材料和产品的比较好冲压参数组合,包括冲压速度、压力、保压时间、送料速度等。操作人员可根据材料类型和产品要求检索相似工艺参数,并在此基础上进行微调,大幅缩短工艺调试时间。设备还支持参数模拟功能,通过数字孪生技术在虚拟环境中模拟不同参数组合下的冲压效果,预测可能出现的缺陷,如起皱、开裂等,并提供优化建议。通过工艺参数优化功能,新产品的工艺调试时间从传统的 2-3 天缩短至 4-6 小时,产品合格率提升 20% 以上,大幅降低了试错成本。

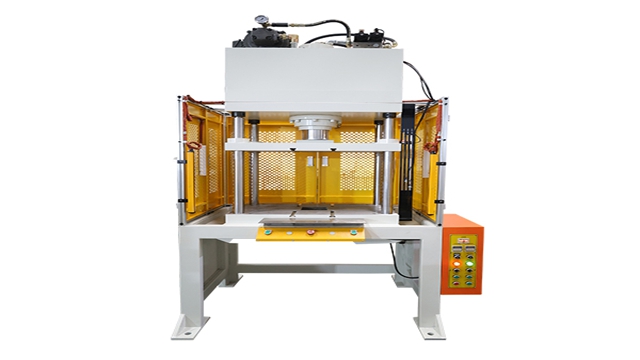

针对冲压生产中的噪声污染问题,名锵智能的噪声冲压设备提供了环保解决方案。该设备采用全封闭隔音罩设计,隔音罩采用多层复合隔音材料,包括钢板、阻尼层、吸音棉和穿孔板,可降低噪声 30-40 分贝。设备的传动系统采用静音设计,齿轮和轴承选用高精度静音型号,配合特殊的润滑油脂,减少摩擦噪声。滑块与导轨之间采用气浮支撑技术,减少机械接触和摩擦噪声。通过这些降噪措施,设备运行时的噪声可控制在 75 分贝以下,达到国家一类工业区的噪声标准,改善了车间工作环境,保护了操作人员的听力健康。汽车电子伺服冲压机全闭环控制,实现任意曲线冲压运动轨迹。

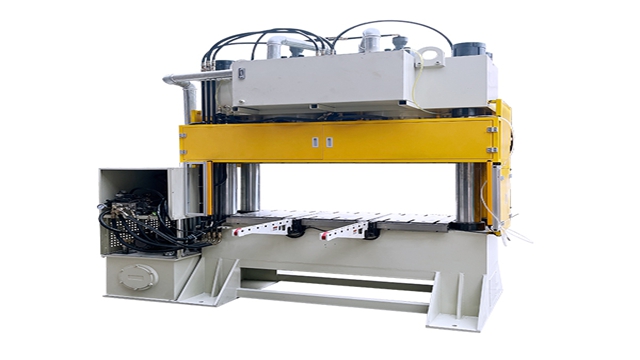

在汽车电子行业的精密冲压领域,名锵智能的伺服冲压设备展现出非凡的加工精度。该设备采用全伺服驱动系统,取代传统的机械传动和液压传动,冲压过程的速度、压力、位移可实现全闭环控制,控制精度达 0.001mm。设备支持任意曲线的冲压运动控制,技术人员可根据不同的工件材料和形状,自定义滑块的运动轨迹,实现比较好化的成型工艺,特别适合汽车传感器、连接器等精密零件的加工。送料系统采用高精度伺服送料机,配合视觉定位系统,实现材料的动态补偿送料,送料精度 ±0.005mm,确保冲压件的尺寸一致性。设备配备环境振动隔离装置,通过安装在机身底部的空气弹簧和阻尼器,有效隔离外界振动对加工精度的影响,使设备在精密加工时的振动幅值控制在 0.001mm 以内,满足汽车电子行业对微米级精度的严苛要求。精密磨削模具刃口锋利度 Ra0.02μm,减少冲压毛刺产生。电子冲压设备出厂价

机器人集成柔性单元 10 分钟换模,设备利用率提升至 90% 以上。广东航天航空冲压设备费用

名锵智能的冲压设备采用了先进的故障预测与健康管理(PHM)系统,大幅提高了设备的可靠性。PHM 系统通过传感器实时采集设备的振动、温度、压力、电流等运行数据,利用大数据分析和人工智能算法建立设备健康模型,预测设备各部件的剩余使用寿命。当检测到部件性能下降或潜在故障时,系统提前发出预警,并提供维护建议,帮助维修人员及时更换老化部件,避免突发故障导致的生产中断。通过 PHM 系统,设备的故障诊断准确率达 95% 以上,故障预测提前时间可达 7-14 天,设备的平均无故障运行时间(MTBF)延长 50% 以上,大幅降低了设备的维护成本和停机损失。广东航天航空冲压设备费用

- 深圳液压冲压设备价格多少 2026-01-15

- 合肥五金冲压设备生产企业 2026-01-15

- 合肥数控冲压设备解决方案 2026-01-15

- 武汉小型冲压设备费用 2026-01-14

- 重庆小型冲压设备厂家 2026-01-14

- 湛江伺服冲压设备出厂价 2026-01-14

- 郑州家电冲压设备联系方式 2026-01-14

- 成都液压冲压设备价格 2026-01-14