- 品牌

- 瑞宏机械

- 机加工类型

- CNC加工中心,仿形铣

- 加工精度

- 粗加工,半精加工,精加工,精整加工,修饰加工

- 加工贸易形式

- 来图加工,来样加工,来料加工

- 厂家

- 瑞宏机械(上海)有限公司

铰孔过程中需使用适当的切削液进行冷却、润滑和清洗,以预防积屑瘤的产生并确保及时清理切屑。相较于磨孔和镗孔,铰孔具有较高的生产率,并能有效保证孔的精度。但需注意,铰孔无法校正孔轴线的位置误差,因此孔的位置精度应由前序工序确保。此外,铰孔不适用于阶梯孔和盲孔的加工。在尺寸精度方面,铰孔通常能达到IT9~IT7级,表面粗糙度Ra则一般为3.2~0.8μm。对于中等尺寸且精度要求较高的孔(例如IT7级精度孔),钻—扩—铰工艺是生产中常用的典型加工方案。镗孔表面粗糙度与切削速度、进给量和刀具前角密切相关。南通卧式镗加工流程

镗铣的工作流程:1.准备工作:首先,需要选择合适的刀具和夹具,将待加工的工件固定在机床上。2.对刀操作:调整刀具与工件的相对位置,确保切削深度和宽度符合加工要求。3.开始加工:启动机床,使刀具旋转并沿着预定的轨迹移动,对工件进行切削。在这个过程中,要密切关注切削情况,及时调整加工参数以保证加工质量。4.检查与调整:加工完成后,对工件进行检查,如有需要则进行微调,以确保加工精度。镗孔的过程可以分为粗镗、半精镗和精镗三个阶段,以满足不同的加工需求。镇江立式镗加工价位在模具制造中,镗加工常用于制作导向孔、冷却通道等关键部位。

镗削加工按结构类型分类:整体式镗刀。特点:其结构简单,制造方便,适用于一些简单的加工任务。优点:这种镗刀的使用成本较低,能够满足一些基本的加工需求。缺点:由于其结构单一,所以加工精度和效率可能相对较低。装配式镗刀:特点:由多个部件装配而成,结构较为复杂,但能够适应不同的加工需求。优点:这种镗刀具有较高的加工精度和效率,能够满足复杂的加工任务。缺点:由于其结构较为复杂,所以制造和使用成本可能相对较高。

镗削时,工件安装在机床工作台或机床夹具上,镗刀装夹在镗杆上(也可与镗杆制成整体),由主轴驱动旋转。当采用镗模时,镗杆与主轴浮动联接,加工精度取决于镗模的精度;不采用镗模时,镗杆与主轴刚性联接,加工精度取决于机床的精度。由于镗杆的悬伸距离较大,容易产生振动,选用的切削用量不宜很大。镗削加工分粗镗、半精镗和精镗。采用高速钢刀头镗削普通钢材时的切削速度,一般为20~50米/分;采用硬质合金刀头时的切削速度,粗镗可达40~60米/分,精镗可达150米/分以上。微量镗削技术可实现亚微米级别的尺寸调整,适用于超精密加工。

接着是镗孔步骤及注意事项。加工产品之前,安装镗刀工作部是非常重要的,特别是针对采用偏心原理的工作调整,安装镗孔刀后一定要注意观察镗刀的主刀刃上平面,是否与镗刀头的进给方向在同一水平面上?安装在同一水平面上才能保证几个切屑刃是在正常的加工切削角度。镗刀试镗孔:镗刀按工艺制造要求调整预留0.3~0.5mm余量,扩镗、配镗孔按初孔余量调整粗镗余量≤0.5mm,必须保证满足后续精镗加工余量。镗刀安装借出后,需进行试镗验证镗刀调试是否满足粗镗要求。同步镗削技术可实现多孔同时加工,保证孔间的相对位置精度。普通镗加工工艺

通过实施数字化管理,我们能够实时监控生产进程,及时调整策略以优化结果。南通卧式镗加工流程

那么在镗孔加工中,我们会遇到哪些问题?下面列举一下,镗孔加工中会出现的主要问题。刀具磨损:在镗削加工中,刀具连续切削,易出现磨损和破损现象,降低孔加工的尺寸精度,使表面粗糙度值增大;同时,微调进给单元标定出现异常,导致调整误差使加工孔径出现偏差甚至引发产品质量故障。刀片刃口磨损变化:加工误差,镗孔加工的加工误差反映在孔加工后的尺寸、形位及表面质量变化上,主要影响因素有:刀杆长径比过大或悬伸过长;刀片材质与工件材质不匹配;镗削用量不合理;余量调整分配不合理;初孔孔位偏移导致余量周期性变化;工件材料高刚性或低塑性,刀具或材料呈让刀趋势;表面质量。南通卧式镗加工流程

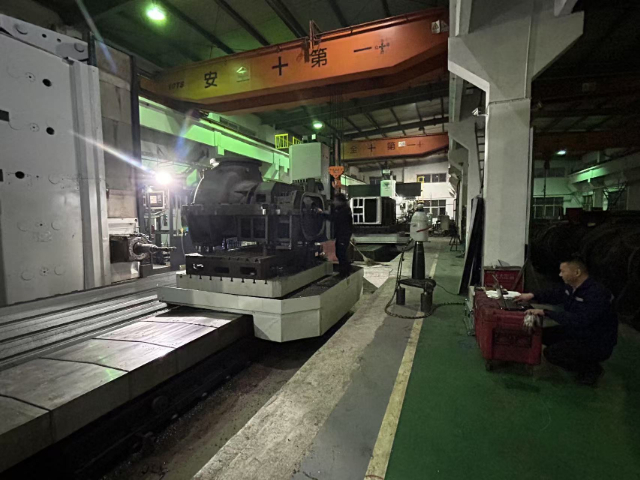

瑞宏机械(上海)有限公司——镗加工技术者在机加工行业的广阔天地里,镗加工以其高精度和灵活性脱颖而出,成为众多领域不可或缺的关键工艺。瑞宏机械(上海)有限公司,作为镗加工技术的佼佼者,我们专注于镗钻加工,致力于为客户提供的产品和服务。我们的镗加工技术,采用先进的镗钻设备,结合精湛的工艺流程,能够实现对各种复杂孔型的精细加工。无论是深孔、盲孔还是交叉孔,我们都能轻松应对,确保每一个工件都达到客户要求的精度和表面质量。在瑞宏机械,我们深知技术创新的重要性。因此,我们不断投入研发力量,提升镗加工技术的核心竞争力。我们的镗钻加工服务,不仅广泛应用于航空航天、汽车制造等领域,还不断拓展至新能源...

- 南通卧式镗加工流程 2026-01-13

- 金华粗镗加工市价 2026-01-13

- 泰州立式镗加工参考价 2026-01-13

- 泰州高速镗加工供应厂家 2026-01-12

- 常州数控镗加工市场价格 2026-01-12

- 无锡龙门式镗加工市场价格 2026-01-12

- 杭州镗加工市场价格 2026-01-11

- 安徽双面镗加工厂家 2026-01-11

- 高速钻镗加工定制 2026-01-11

- 杭州龙门式镗加工行价 2026-01-11

- 上海铸钢件镗加工定制价格 2026-01-08

- 嘉兴粗镗加工参考价 2026-01-08

- 江苏切槽镗加工供应厂家 2026-01-08

- 无锡精密镗加工工艺 2026-01-07

- 泰州切槽镗加工流程 2026-01-07

- 南通切槽镗加工市场价格 2026-01-07

- 泰州高速镗加工供应厂家 01-12

- 湖州不锈钢机加工精选厂家 01-12

- 常州数控镗加工市场价格 01-12

- 湖州精密机加工厂家 01-12

- 无锡龙门式镗加工市场价格 01-12

- 杭州镗加工市场价格 01-11

- 安徽双面镗加工厂家 01-11

- 扬州零件机加工制造商 01-11

- 高速钻镗加工定制 01-11

- 杭州龙门式镗加工行价 01-11