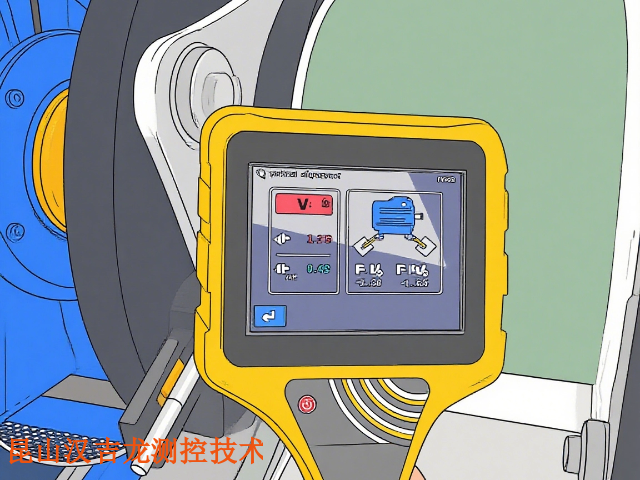

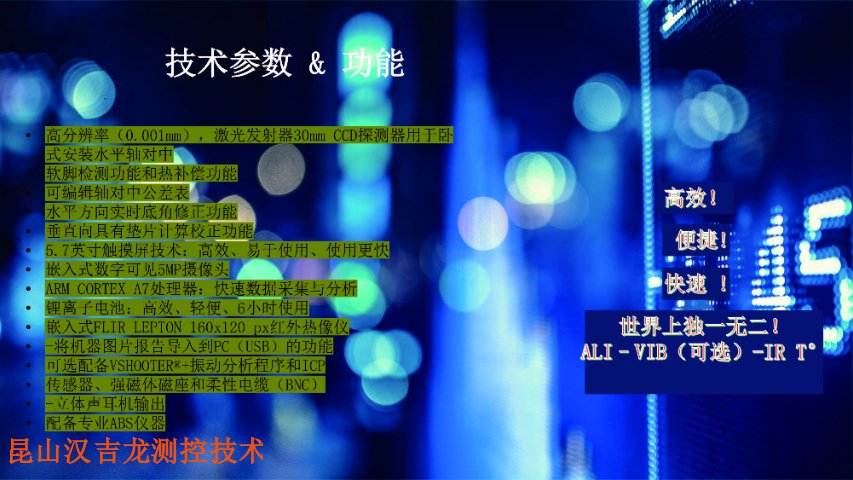

HOJOLO 触屏操控的直观性,让镭射对中设备操作门槛大幅降低。传统按键式设备需操作人员牢记多组按键功能,面对 “校准”“数据存储”“单位切换” 等复杂操作时,常需反复查阅说明书,不仅耗时还易因按键误触导致操作失误。而触屏操控的镭射对中设备,将**功能以图标化形式呈现在屏幕上,如点击 “激...

- 品牌

- HOJOLO,LEAKSHOOTER,

- 型号

- AS500

- 类型

- 激光对中仪

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

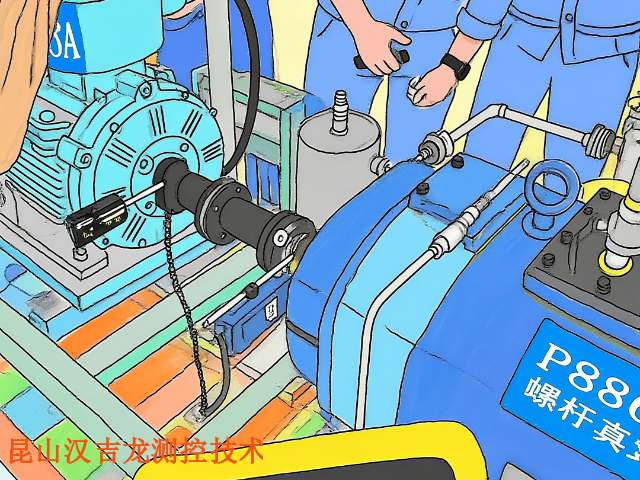

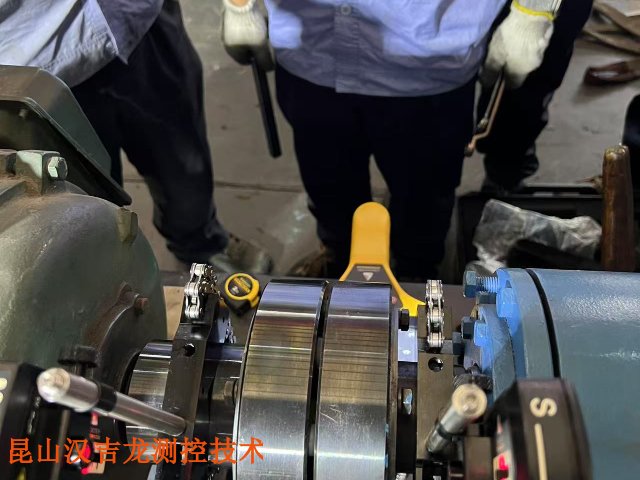

在工业传动系统中,传动轴作为动力传递的**部件,对心精度直接决定系统运行状态。若传动轴存在对心偏差,会引发剧烈振动、轴承过热,不仅缩短传动轴与关联部件的使用寿命,还可能导致生产线停机,造成巨大经济损失。传统传动轴对心依赖直尺、百分表等工具,测量过程繁琐且易受人为操作影响,难以满足高精度传动需求。HOJOLOSYNERGYS传动轴对心仪,以“确保传动轴精确对心”为目标,为解决这一难题提供高效方案。该对心仪搭载先进的动态检测技术,能实时捕捉传动轴在运行中的径向跳动与角向偏差,测量精度达,可精细定位对心误差点,避免传统工具的测量盲区。操作上更显便捷,工作人员只需将检测模块吸附在传动轴两端,通过配套显示屏即可直观查看对心数据,仪器还会自动生成调整方案,无需专业技术人员,普通运维人员也能快速完成对心操作。同时,HOJOLOSYNERGYS适配电机、减速器、风机等多种设备的传动轴,机身具备防水、抗电磁干扰性能,能适应车间潮湿、多干扰的复杂环境。这款对心仪以高精度保障传动系统稳定,以便捷操作提升运维效率,助力企业减少设备故障,降低生产成本。 镭射激光找正仪,快速实现设备精确找正。马达对中仪企业

对中仪

在泵浦设备运行中,轴心对准精度直接影响设备性能——若轴心偏差,易导致叶轮磨损、密封失效,不仅增加维修频率,还会造成能耗攀升、生产中断。传统轴心对准方式依赖人工测量,易受操作经验、环境光线影响,难以满足泵浦设备对精细度的严苛要求。汉吉龙ASHOOTER泵浦镭射轴心对准仪,以“泵浦轴心精确对准”为**,为解决这一痛点提供可靠方案。该仪器采用先进镭射技术,激光束定位精细,能快速捕捉泵浦轴心的径向、角向偏差,测量精度可达,远超传统工具,确保轴心对准误差控制在设备允许范围内。操作上同样便捷,工作人员只需将镭射发射器与接收器分别固定在泵轴两端,开机后仪器自动完成数据采集,实时在屏幕上显示偏差数值与调整指引,无需复杂计算,新手也能快速上手。此外,仪器适配离心泵、隔膜泵等多种泵浦类型,机身抗干扰能力强,即使在车间粉尘、振动环境下,仍能稳定工作。汉吉龙ASHOOTER泵浦镭射轴心对准仪,以高精度保障泵浦设备稳定运行,以便捷操作提升对准效率,助力企业降低运维成本,减少生产损耗。 马达对中仪企业精确快速对中校正仪,校正误差小。

在机械加工、设备组装、模具制造等工业场景中,角度精度是决定产品质量与设备性能的关键。若存在角度偏差,轻则导致零部件装配卡顿、衔接错位,重则引发设备运行故障、产品报废,增加企业生产成本与返工风险。传统角度测量工具如量角器、角度尺,依赖人工读数与反复校准,易受操作手法、环境光线影响,难以满足高精度作业需求。HOJOLOSYNERGYS角度偏差测量仪,以“精确测量角度偏差”为**,为工业精密测量提供可靠支持。该测量仪搭载高灵敏度角度传感芯片,能快速捕捉细微角度偏差,测量精度达°,可实时输出精细角度数据,相较于传统工具,误差大幅降低,确保角度检测无死角。操作上简便高效,工作人员只需将仪器贴合被测工件表面,一键启动即可完成数据采集,高清触控屏直观显示角度偏差数值与偏差方向,无需专业培训,新手也能轻松操作。此外,仪器适配多种工业场景,无论是机床导轨角度校准、模具型腔角度检测,还是工程机械部件角度调试,均能稳定发挥作用。其具备出色的抗干扰能力,在车间振动、温度波动环境下,仍能保持测量稳定性。HOJOLOSYNERGYS角度偏差测量仪,凭借高精度、易操作、强适配的特性,精细把控工业生产中的角度精度,助力企业减少误差损耗。

在工业生产中,旋转轴作为设备传动**,一旦出现径向偏移、角向倾斜等偏差,会直接导致设备运行异响、部件磨损加快,严重时甚至引发停机事故,造成巨大经济损失。传统旋转轴校正工具操作复杂、精度有限,难以满足现代化生产对旋转轴精细运行的要求。汉吉龙ASHOOTER旋转轴校心仪,凭借专业校正能力,成为解决旋转轴偏差问题的高效利器。这款校心仪搭载先进激光检测技术,能快速捕捉旋转轴在运行中的细微偏差,测量精度可达,精细定位偏差位置与数值,避免传统工具依赖人工估算的误差。针对不同规格旋转轴,仪器内置多套适配校正算法,工作人员只需将检测模块固定在旋转轴两端,即可通过高清显示屏实时查看偏差数据,系统还会自动生成个性化校正方案,明确调整角度与位移量,大幅简化操作流程。同时,仪器机身小巧便携,即使在设备密集的狭小空间内,也能灵活作业,适配电机、风机、机床等各类含旋转轴设备的校正需求。汉吉龙ASHOOTER旋转轴校心仪,以高精度检测与便捷校正的双重优势,帮助企业快速解决旋转轴偏差问题,延长设备使用寿命,保障生产稳定高效运行。 智能高精度联轴器找正仪,自动找正计算。

精度要求:明确偏差允许范围若设备为低精度通用型(如普通离心泵、通风风机):轴系允许偏差通常在,优先选低成本工具(如直尺+塞尺、普通百分表),满足“粗对中+基础精调”即可,无需过度追求高精度。若设备为中精度生产型(如机床主轴、中小型压缩机):允许偏差,需选能量化偏差的工具(如千分表、光学准直仪),避免机械类工具的人工读数误差影响生产精度。若设备为高精度关键型(如涡轮增压器、精密齿轮箱、发电机):允许偏差≤,必须选激光类或高精密光学工具(如SYNERGYS数字镭射对中仪、双激光对中系统),通过数字化数据消除人为误差,确保轴系同步运行。设备结构:判断作业空间与跨距紧凑空间/短跨距(轴间距<500mm):如小型泵组、电机-减速器连体设备,优先选体积小巧的工具(如单激光对中仪、迷你型百分表),避免大型光学设备无法安装;若空间极窄,可先用塞尺粗对,再用千分表精调。长跨距/多轴联动(轴间距>1m):如大型风机、轧机传动系统,需选抗干扰强、长距测量稳定的工具(如双激光对中系统、高精度光学准直仪),传统机械类工具(如百分表)易因表架下垂导致数据失真,不建议选用。运行风险:评估对中偏差的后果若设备停机损失低。 高效三维激光对中仪,复杂对中轻松搞定。机械对中仪厂家排名

平行偏差测量仪,精确检测平行度偏差。马达对中仪企业

在工业设备安装场景中,对心与校准常需分步操作:先用工具定位对心,再反复调试校准,不仅流程繁琐,还易因步骤衔接偏差导致精度下降,延长设备安装周期。尤其面对大型电机、泵组等设备,传统分步操作需多人协作,耗时耗力,难以满足高效安装需求。汉吉龙ASHOOTER设备安装对心校准仪,凭借“安装校准一步到位”的**优势,成为工业安装领域的高效解决方案。该仪器整合激光对心与动态校准功能,无需切换工具,开机后即可同步完成设备对心定位与精度校准。其搭载的双激光传感系统,能实时捕捉设备安装偏差,同步生成校准参数,避免传统分步操作中的二次误差,确保安装精度稳定达标。针对不同设备安装场景,仪器内置模块化操作流程,工作人员通过高清触控屏选择对应设备类型后,系统自动引导对心校准步骤,无需专业技术储备也能快速上手。IP54防护设计适配车间复杂环境,即便在安装现场的粉尘、振动环境中,仍能保持稳定性能。汉吉龙ASHOOTER以“一步到位”的便捷性,大幅缩短设备安装时间,降低人力成本,为工业设备高效安装保驾护航。 马达对中仪企业

-

无线对中仪价格 2025-12-13 11:03:03设备安装与运维中,塔架、立柱、机床导轨等设备的垂直精度至关重要。若存在垂直偏差,轻则导致设备运行卡顿、加工精度下降,重则引发结构倾斜、安全隐患,直接影响生产安全与产品质量。传统垂直测量工具依赖人工观察与经验判断,易受环境干扰,难以实现高精度、高效率测量。HOJOLOSYNERGYS垂直偏...

-

马达对中仪企业 2025-12-13 08:03:59在工业传动系统中,传动轴作为动力传递的**部件,对心精度直接决定系统运行状态。若传动轴存在对心偏差,会引发剧烈振动、轴承过热,不仅缩短传动轴与关联部件的使用寿命,还可能导致生产线停机,造成巨大经济损失。传统传动轴对心依赖直尺、百分表等工具,测量过程繁琐且易受人为操作影响,难以满足高精度传...

-

机械对中仪激光 2025-12-13 01:03:11HOJOLO在工业自动化趋势下,触屏操控已成为镭射对中设备的重要升级方向。它不仅改变了传统对中设备“难操作、反应慢”的痛点,更以直观、高效、耐用的流畅体验,帮助企业提升对中作业效率与精度。选择触屏操控的镭射对中设备,既是对操作体验的升级,更是对工业作业效率的长远投资,为各类工业对中场景注...

-

ASHOOTER对中仪定做 2025-12-12 03:03:45在工业设备运行中,轴系作为动力传输**,一旦出现偏移,会引发设备振动加剧、部件磨损加速,长期忽视还可能导致轴断裂等严重故障,造成生产线停产。传统轴偏移监测需停机后用卡尺等工具人工测量,无法实时掌握轴系动态,常错过早期偏移干预时机,增加维修成本。HOJOLOSYNERGYS轴偏移测量仪,以...

-

无线对中仪价格

2026-02-25 -

红外设备安装对心校准仪哪家好

2026-02-25 -

synergys角度偏差测量仪维修

2026-02-25 -

爱司镭射主轴对准仪制造商

2026-02-25 -

AS激光对中服务制造商

2026-02-25 -

红外激光联轴器对中仪维修

2026-02-25 -

国产设备安装对心校准仪连接

2026-02-25 -

马达对中仪多少钱

2026-02-25 -

ASHOOTER设备安装对心校准仪怎么用

2026-02-25