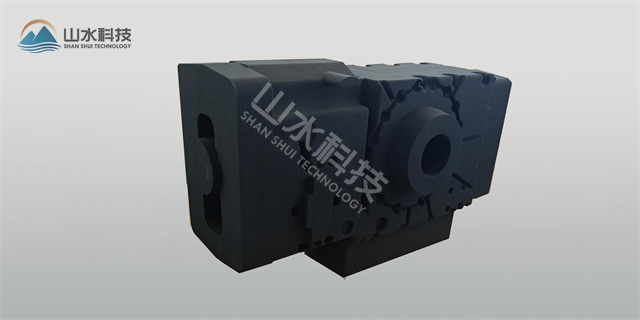

当砂型打印完成后,接下来的步骤就是浇注金属液以形成铸件。在这个过程中,准确控制浇注参数对于确保铸件质量至关重要。3D砂型打印技术为浇注过程的准确控制提供了有力支持。通过优化砂型结构和浇注系统设计,可以确保金属液在砂型内均匀流动并充分填充型腔。同时,利用先进的温度控制和排气技术,可以有效避免浇注过程中产生的气孔、缩松等缺陷,提高铸件的致密性和力学性能。浇注完成后,铸件需要经过一系列的后处理工序才能投入使用。这些工序包括清理、热处理、机加工等。在3D砂型打印技术中,铸件的后处理同样需要准确管理。专业铸就品质,质量创造价值——淄博山水科技有限公司。海南硅砂3D打印服务

随着3D砂型打印技术的不断成熟,技术创新将成为推动其进一步发展的关键。未来的技术创新可能包括以下几个方面: 材料科学的突破:开发新型高性能砂型材料,如具有更强度高度、更好耐热性和耐腐蚀性的材料,以满足汽车零部件对材料性能的更高要求。同时,研究可回收、环保的砂型材料,以符合绿色制造的发展趋势。 打印速度与精度的提升:通过优化打印头设计、改进粘结剂配方以及引入更先进的控制系统,实现更高速度的打印和更高精度的成型。这将有助于缩短生产周期,提高产品质量,并降低生产成本。 智能化与自动化:将人工智能、机器视觉和物联网等先进技术融入3D砂型打印设备中,实现设备的智能化和自动化。通过实时监测打印过程中的各项参数,自动调整打印策略,确保打印过程的稳定性和可靠性。同时,实现与智能制造系统的无缝集成,提高生产效率和灵活性。广东硅砂3D打印中心3D砂型打印,为您带来前所未有的砂型制作效率提升——淄博山水科技有限公司。

航空航天器中的许多部件具有复杂的内部结构,如发动机叶片、涡轮盘等。传统铸造工艺在制造这些部件时面临诸多挑战,而3D砂型打印技术则能够轻松应对。3D砂型打印技术可以准确打印出复杂的内部结构,确保部件的性能和可靠性。航空航天行业对零部件的定制化需求较高,特别是在研发阶段。3D砂型打印技术可以根据客户需求快速打印出不同形状和尺寸的砂型,实现定制化生产标准。这有助于缩短研发周期,降低研发成本,提高产品的市场竞争力。

在制造业的浩瀚星空中,3D打印技术犹如一颗璀璨的新星,以其独特的创新力和广阔的应用前景,带领着工业生产的变革。而在这一变革的浪潮中,3D砂型打印技术以其从设计到铸件的准确之旅,为铸造业开辟了一条全新的道路。在3D砂型打印的旅程中,一切始于设计。与传统铸造工艺不同,3D砂型打印技术依托于先进的数字化设计工具,如CAD(计算机辅助设计)和CAE(计算机辅助工程)软件。这些工具使得设计师能够以自由度和准确度,构建出复杂的三维模型。设计师只需在虚拟环境中进行创作,即可快速生成符合要求的铸件设计图,无需担心传统模具制作中的诸多限制。专业铸就经典,品质赢得尊重——淄博山水科技有限公司。

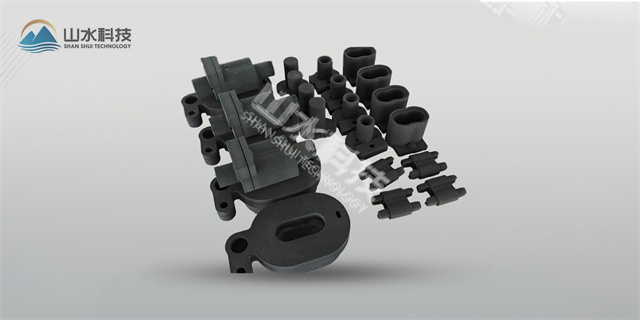

在汽车研发过程中,复杂零部件的试制是一个重要环节。传统试制方法往往需要开发大量模具和进行复杂的工艺操作,周期长、成本高。而3D砂型打印技术则能够快速、低成本地制作出复杂零部件的原型,供设计师进行验证和测试。这缩短了试制周期,降低了试制成本,提高了研发效率。为了降低能耗和提高燃油效率,汽车制造商越来越注重轻量化材料的应用。铝合金、碳纤维等轻量化材料在汽车制造中得到了广阔应用。然而,这些材料的加工难度较大,传统制造工艺难以满足要求。而3D砂型打印技术则能够轻松实现轻量化材料的加工和制造,为汽车制造商提供了更多的选择。品质铸就辉煌,服务创造价值——淄博山水科技有限公司。天津硅砂3D打印中心

3D砂型打印,可靠性高,稳定性强,让砂型制造无后顾之忧——淄博山水科技有限公司。海南硅砂3D打印服务

在能源动力领域,大尺寸耐压复杂型腔结构件和大型薄壁轻量化零部件的制造一直是技术难题。传统铸造工艺难以保证这些零部件的尺寸精度和性能要求。而3D砂型打印技术则能够通过准确控制砂型的形状和尺寸,实现这些零部件的高精度制造。同时,该技术还能够实现材料的局部优化和镂空设计,使得零部件既能够保持足够的强度又能够减轻重量。在海上涡轮机机舱部件、大型风电叶片等制造中,3D砂型打印技术已展现出明显的优势和潜力。以下将进一步探讨其在能源动力领域的具体应用,以及该技术如何推动整个铸造业向更高层次发展。海南硅砂3D打印服务