- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

从技术原理层面看,螺旋真空干燥机的创新集中于热传导效率与物料运动模式的双重优化。以真空双螺旋空心桨叶干燥机为例,其双螺旋结构通过公转与自转的复合运动,使物料在筒体内形成三维涡流。这种设计不仅增大了热接触面积——空心桨叶内部通入导热油时,传热面积可达传统夹套式的1.8倍,更通过螺旋角度的动态调整实现了物料的自清洁。例如,卧式机型在处理高粘度聚合物时,通过螺旋叶片的抛光处理与转速变频控制,将物料粘壁率从12%降至0.3%,明显减少了清洗频次。在能源利用方面,该设备采用闭式循环系统,通过冷凝器回收98%以上的水蒸气,配合热泵技术实现余热再利用,使单位能耗较开放式干燥机降低45%。实际应用中,某电池材料企业采用该技术后,正极材料干燥的单位电耗从1.2kWh/kg降至0.65kWh/kg,年节约电费超200万元。这种技术迭代不仅推动了干燥工艺的绿色转型,更为高附加值产品的规模化生产提供了设备支撑。食品加工厂里,干燥机高效去除果蔬水分,延长食材保质期还保留营养。空心双螺旋搅拌自清理连续干燥非标定制

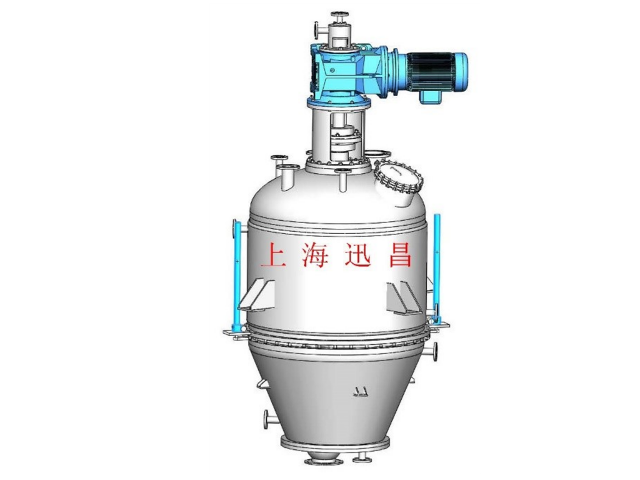

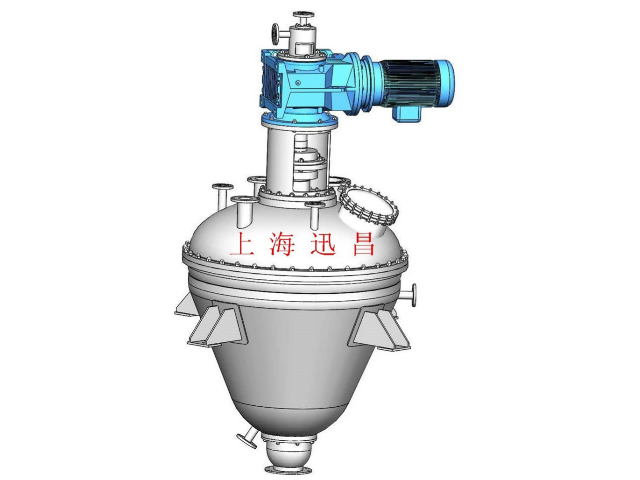

单锥型螺旋搅拌干燥机作为现代工业干燥领域的革新性设备,其设计融合了混合、干燥与反应功能于一体,通过锥形筒体与螺旋搅拌系统的协同作用,实现了物料的高效处理。该设备以立式结构为重要,筒体外部设置加热夹套,内部配置螺旋桨叶搅拌装置,工作时通过电机驱动螺带旋转,将物料从筒体底部提升至顶部后沿中心轴回落,形成持续的循环运动。这种动态混合模式使物料与热介质充分接触,传热面积可达筒体内壁及螺带总面积的140%,较传统设备提升40%以上。例如,在原料药干燥过程中,设备通过夹套通入导热油,配合0-20rpm变频调速的螺带搅拌,使物料在真空环境下实现低温快速干燥,有效避免了热敏性成分的分解,同时通过渗气装置注入氮气,既防止氧化又消除底部死角,确保了药物活性的稳定性。空心双螺旋搅拌自清理连续干燥非标定制植物精油加工厂,干燥机烘干原料,提升精油提取率。

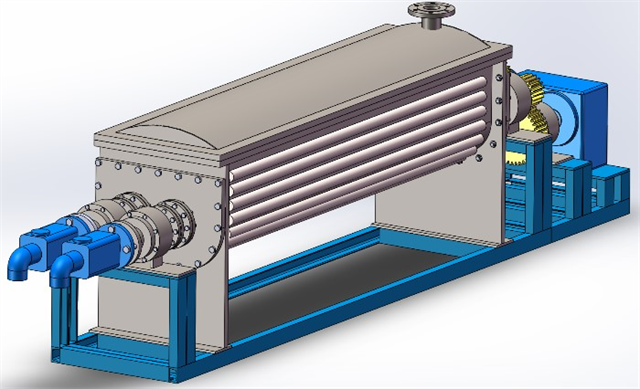

卧式螺带搅拌混合干燥机作为现代工业混合领域的重要设备,其设计融合了机械力学与流体力学原理,通过双层螺旋带结构的逆向旋转实现物料的高效混合与均匀干燥。该设备主体采用U型卧式筒体结构,内部配置内外双层螺旋带,外螺旋带将物料从筒体两侧向中心输送,内螺旋带则反向推动物料向两侧扩散,形成三维对流循环。这种结构使物料在混合过程中同时经历轴向位移与径向翻滚,有效消除混合死角,尤其适用于锂电池正极材料、干粉砂浆、耐火材料等高精度要求的粉体混合场景。例如,在锂电池材料生产中,该设备可将钴酸锂、导电剂等组分在10分钟内混合至均匀度≥98%,且残留量控制在0.5%以下,明显优于传统立式混合机的性能。

该设备的运行控制体系融合了智能传感与过程优化技术,形成闭环控制系统。转轴上每隔300mm设置的PT100温度传感器与红外热像仪组成三维温度监测网络,实时采集圆盘表面24个测温点的数据,通过PLC控制器动态调节蒸汽阀门开度。当处理医药中间体时,系统自动将盘面温差控制在±2℃以内,避免局部过热导致有效成分分解。在头孢氨苄干燥生产线中,设备配备的激光粒度分析仪可实时监测物料粒径分布,当D50值偏离设定范围时,系统自动调整刮板转速和布料管流量。尾气处理系统采用双级旋风分离器与脉冲布袋除尘器的组合设计,使粉尘排放浓度稳定在8mg/m³以下,远低于国家标准的30mg/m³。设备配置的变频调速传动系统可根据物料特性在5-100%范围内无级调节转速,配合转轴底部设置的在线水分检测仪,实现干燥终点的精确控制。输送机式干燥机通过皮带连续输送物料,实现自动化程度高的流水线作业。

喷雾干燥机作为现代工业中实现液态物料快速固化的重要设备,其工作原理融合了流体力学、热力学与粉体工程学的交叉技术。该设备通过高压泵将待干燥的料液输送至雾化器,在高速旋转(通常达10000-30000转/分钟)或高压喷嘴的作用下,料液被分散成直径10-200微米的雾滴群。这些微小液滴在干燥塔内与热风(进口温度150-300℃)形成逆流或并流接触,表面水分瞬间蒸发形成固态颗粒,整个过程只需数秒即可完成从液态到粉体的相变。相较于传统干燥方式,喷雾干燥机的优势在于其连续化生产能力,单台设备日处理量可达数十吨,且能通过调节进风温度、雾化压力等参数精确控制产品粒径分布(D50可控制在5-150μm范围)和残余水分含量(通常<3%)。在食品工业中,该技术被普遍应用于奶粉、速溶咖啡、蛋粉等热敏性物料的干燥,通过低温短时处理较大程度保留营养成分;在制药领域,其封闭式操作环境可满足GMP要求,生产出的药物微丸具有良好流动性和可压性;化工行业则利用其处理高粘度、含固量达50%的浆料,制备出纯度>99%的催化剂载体或功能材料。真空干燥机的蒸汽冷凝器需采用不锈钢材质,防止酸性湿分腐蚀设备本体。内蒙古定制双锥真空干燥

植物提取物加工厂,干燥机烘干提取物,方便后续加工使用。空心双螺旋搅拌自清理连续干燥非标定制

例如在速溶茶生产中,该技术可使茶多酚保留率从喷雾干燥的78%提升至92%,同时形成具有微孔结构的疏松颗粒,溶解速度提高3倍。设备配备的CIP在线清洗系统采用360°旋转喷头与碱性清洗剂循环,可在45分钟内完成腔体清洁,满足FDA对交叉污染控制的严格要求。这种全流程自动化控制与模块化设计,使得设备在原料药、植物提取物等高附加值产品生产中,成为替代喷雾干燥与冷冻干燥的理想方案,既降低了30%的能耗成本,又通过减少辅料添加量提升了产品纯度。空心双螺旋搅拌自清理连续干燥非标定制

这种设计不仅提升了干燥效率,还明显降低了能耗,相比常压干燥可节省30%-50%的能源。此外,连续式真空干燥机通过PLC控制系统实现参数动态调节,能够根据物料特性(如含水率、粒度、热敏性)自动优化温度、真空度及传输速度,确保产品质量的稳定性。在制药行业,该设备可满足GMP标准对无菌环境的要求;在食品领域,其低温干燥特性能够保留原料的营养成分与天然色泽,普遍应用于果蔬干、肉制品、乳制品等高附加值产品的生产。随着工业4.0的推进,连续式真空干燥机正朝着智能化、模块化方向发展,通过物联网技术实现远程监控与故障预警,进一步提升了生产管理的便捷性。电子厂内,干燥机为电子元件除湿,避免受潮影响性能。上海单锥...

- 空心双螺旋搅拌自清理连续干燥非标定制 2026-02-10

- 吉林空心双螺旋搅拌自清理连续干燥 2026-02-09

- 陕西单锥螺带锥形真空干燥 2026-02-09

- 粉碎功能的圆筒平底式叶轮螺旋搅拌干燥非标定制 2026-02-08

- 呼和浩特螺带真空干燥 2026-02-08

- 昆明卧式螺带搅拌混合干燥 2026-02-07

- 安徽单锥双螺带真空干燥 2026-02-07

- 全密闭双圆筒组合型制片及干燥供应商 2026-02-06

- 广州回转双锥真空干燥多少钱 2026-02-06

- 单锥混合真空干燥器 2026-01-21

- 粉碎功能的圆筒平底式叶轮螺旋搅拌干燥生产 2026-01-15

- 石家庄圆筒平底式叶轮螺旋搅拌干燥 2026-01-15

- 黑龙江回转真空干燥 2026-01-14

- 石家庄喷雾干燥机 2026-01-14

- 福州干燥机 2026-01-13

- 带式真空连续干燥维修 2026-01-12

- 呼和浩特螺带真空干燥 02-08

- 昆明卧式螺带搅拌混合干燥 02-07

- 安徽单锥双螺带真空干燥 02-07

- 全密闭双圆筒组合型制片及干燥供应商 02-06

- 广州回转双锥真空干燥多少钱 02-06

- 平板式过滤洗涤干燥多功能生产 02-05

- 小型结晶器生产厂 02-05

- 空心板片冷却发汗提纯结晶回收 02-04

- 西安过滤机 02-04

- 长沙快开翻转式平板过滤 02-03