- 品牌

- HUCK,WOTON

- 型号

- 短尾铆钉

以下为典型应用案例: 航空航天:轻量化与强度的完美结合在飞机机翼、尾翼、起落架等关键部件连接中,短尾铆钉通过铝合金或钛合金材质,实现了重量减轻与强度提升的双重目标。例如,波音787飞机中,短尾铆钉的使用量超过100万颗,占整体连接件的60%以上。2. 汽车制造:提升生产效率与安全性在汽车底盘、车身、电池包等部位,短尾铆钉通过高效安装和可靠连接,提升了生产线的自动化水平。例如,特斯拉Model 3的电池包连接中,采用短尾铆钉后,单件装配时间从15秒缩短至5秒,同时连接电阻降低30%,提升了电池系统的安全性。短尾铆钉的安装过程简单易懂,新手也能快速掌握。液压短尾铆钉2600

特点:短尾设计:短尾铆钉的尾部较短,因此能够在狭小空间内进行铆接操作,尤其适合需要空间限制的地方。强度高:尽管尾部较短,但短尾铆钉的强度通常较高,适用于连接一些需要承受较大负荷的结构。适用性强:短尾铆钉可以与多种材质的工件进行连接,特别是在航空、汽车、建筑和电子设备等行业中有着广泛的应用。简而言之,短尾铆钉是一种结构紧凑、适用性普遍的连接件,它通过独特的尾部设计,满足了在空间受限和承载要求较高的场合下的连接需求。重卡车架用短尾铆钉SF46乐器制造中,短尾铆钉用于连接木质和金属部件。

连接强度:超越传统标准短尾铆钉的铆接力分布更均匀,避免了传统铆钉因尾部切割导致的应力集中,其抗拉强度和抗剪强度较传统铆钉提升15%-30%。例如,在建筑钢结构连接中,采用短尾铆钉后,其抗剪承载力达到50kN,满足8级地震下的结构安全需求。2. 抗疲劳性:适应高循环载荷短尾铆钉通过优化尾部形状和材质处理,明显提升了抗疲劳性能。在疲劳测试中(循环载荷10^7次),其裂纹萌生寿命较传统铆钉延长50%以上。这一特性使其成为风电设备、轨道交通等长期承受动态载荷领域的理想选择。

铜合金铜合金短尾铆钉(如黄铜、青铜)导电性和耐腐蚀性优良,常用于电气连接或海洋环境中的紧固需求。其他特殊材质根据应用场景,还可选用钛合金、镍基合金等强度或耐高温材质,满足极端工况下的性能要求。应用特点:材质选择需结合使用环境(如耐腐蚀性、温度范围)和力学性能需求(如强度、韧性)。碳钢和不锈钢材质因成本与性能平衡,成为较常用的选择;铝合金则因轻量化优势在特定领域占据重要地位。短尾铆钉的应用需从材质选择、安装工艺、质量检测、维护管理等多维度综合把控,尤其在极端工况或高安全要求领域,需严格遵循设计规范和行业标准,确保连接可靠性和安全性。短尾铆钉的安装过程简单快捷,适合大规模生产。

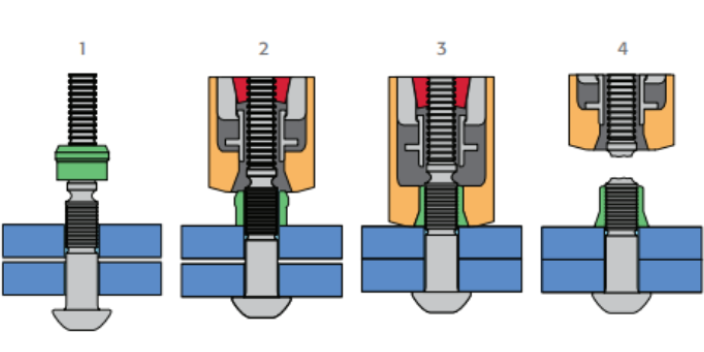

高抗疲劳能力:螺纹设计优化,接触面积更大,应力分布更均匀,抗疲劳性能明显提升。无断尾设计:安装后无残留尾部,减少材料浪费,降低安装噪音,并提升防腐蚀性能。强度与耐久性:材质通常为铝合金、碳钢等,表面处理优异,适用于强度、高负载的连接需求。维护与检测工具维护成本低,安装时载荷减小,延长工具使用寿命。套环设计有安装检测点,可通过目视检查安装质量,确保连接可靠性。应用领域短尾铆钉因其优异性能,被广泛应用于以下领域:交通运输:铁路货运列车、重型卡车、桥梁船舶等,用于车体结构、底盘等部件的紧固。工业制造:矿山机械设备、风电行业、钢结构建设等,适用于高负载、强度的连接需求。建筑与能源:光伏支架、钢结构建筑等,提供稳固的连接解决方案。短尾铆钉的材质具有良好的韧性,不易断裂。温州短尾铆钉2620

适用于电子设备外壳,短尾铆钉实现精密固定。液压短尾铆钉2600

头部与尾部协同设计:功能集成化短尾铆钉的头部设计(如沉头、半圆头、大扁头等)与尾部结构形成协同效应,满足不同应用场景的功能需求。例如,在电子设备外壳装配中,采用沉头短尾铆钉可实现表面平整,避免对内部元件的干扰;在建筑钢结构连接中,大扁头短尾铆钉可增大接触面积,提升抗剪切能力。此外,部分短尾铆钉还通过头部标记(如规格、材质代码)实现快速识别,提升装配效率。材质特性:高性能材料的精细应用短尾铆钉的性能优势离不开对材质的严格选择与工艺优化。根据应用场景的不同,短尾铆钉可采用铝合金、不锈钢、钛合金、碳钢等材料,并通过热处理、表面处理等工艺提升其综合性能。液压短尾铆钉2600

在建筑业中,短尾铆钉被用于连接钢结构、铝合金结构等,提供强大的支撑和固定功能,确保建筑物的稳定性和安全性。此外,它还可以用于连接建筑材料,如木材、塑料等,提供额外的支撑和固定。在电子行业中,短尾铆钉同样发挥着重要作用。在电子设备的制造和组装过程中,短尾铆钉被用于连接电路板、电子元件等,提供可靠的电气连接,并确保电子设备的正常运行。同时,它还可以用于连接电子设备的外壳,提供额外的支撑和固定。在船舶制造、家具制造、电力行业等领域中,短尾铆钉也发挥着不可替代的作用。短尾铆钉的安装过程简单快捷,适合大规模生产。美国cherry短尾铆钉2624HS短尾铆钉作为一种重要的机械紧固件,在现代工业领域中扮演着...

- 液压短尾铆钉2600 2025-10-03

- 金华短尾铆钉99BOM 2025-10-01

- 美国哈克短尾铆钉99MBT-16 2025-10-01

- 嘉兴短尾铆钉BOBTAIL 2025-09-30

- 盐城汽车座椅用短尾铆钉 2025-09-28

- 液压短尾铆钉2624HS 2025-09-26

- 可追溯短尾铆钉MBP-R 2025-09-25

- 泰州短尾铆钉GB741 2025-09-23

- 嘉兴短尾铆钉BTT25-DT 2025-09-22

- 美国原装进口短尾铆钉2025 2025-09-21

- 上海短尾铆钉BTT35-DT 2025-09-19

- GBP短尾铆钉6304 2025-09-19

- 江苏短尾铆钉99-830-1 2025-09-18

- 芜湖短尾铆钉99-3201 2025-09-17

- 淮南短尾铆钉MGLP-U 2025-09-15

- 美国原装进口短尾铆钉99-3006 2025-09-14

- 短尾哈克枪MGLP-U 03-06

- 广东无断槽哈克枪HUCK2620 03-06

- 宁波气动拉铆枪 03-05

- 江苏哈克枪HUCK254 03-05

- 淮南拉铆枪SF20 03-05

- 平顶山液压虎克铆钉 03-04

- 辽宁C50LR-BR20虎克铆钉美国进口 03-04

- 安徽单面铆钉哈克枪HUCK6304 03-04

- 风机塔筒用虎克铆钉99-1272 03-03

- 浙江哈克枪HUCK7304 03-03