- 品牌

- NINEBOT

- 型号

- 齐全

- 类型

- 铝板材,铝带材,铝排材,铝箔材,铝管材,铝线材,铝粒

- 加工工艺

- 挤压锭

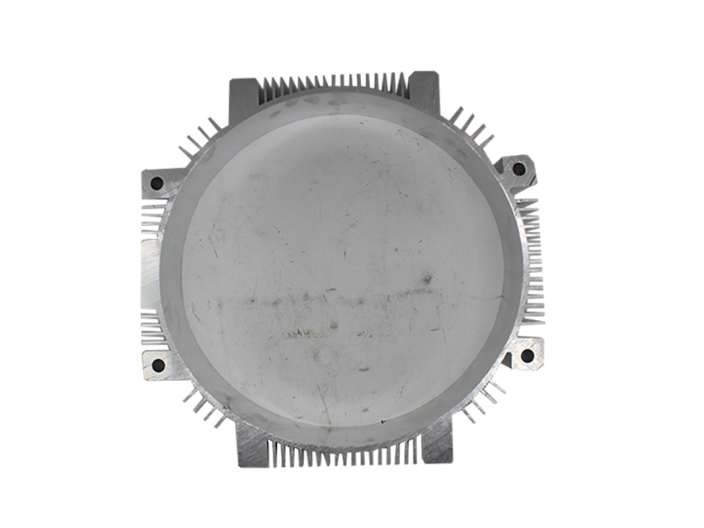

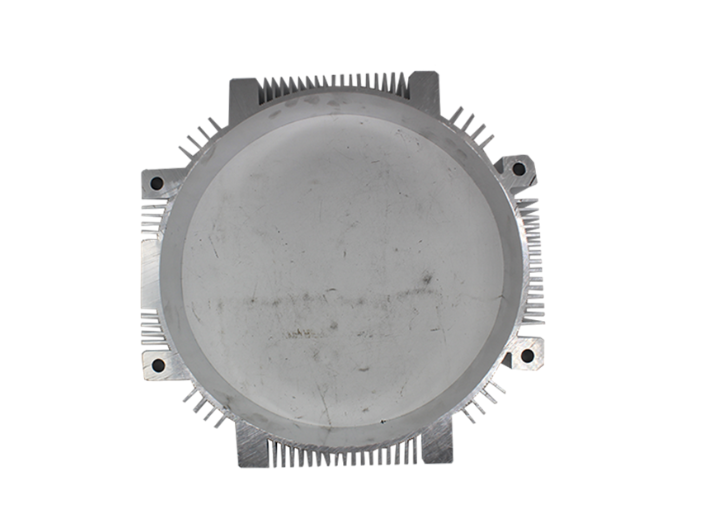

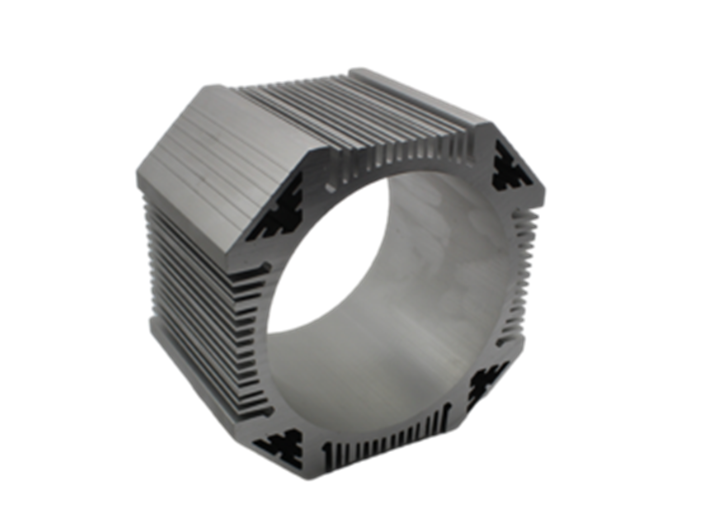

工业材铝电机壳的设计制造设计原则在设计工业材铝电机壳时,需要遵循以下原则:一是满足电机的功能和性能要求,包括承受载荷、抵抗振动、散热等;二是优化结构,减少材料消耗和重量;三是考虑制造工艺性和经济性,确保产品的可制造性和成本效益。制造工艺工业材铝电机壳的制造工艺主要包括铸造、锻造、冲压、焊接等。其中,铸造是制造大型电机壳的常用方法,可以一次性成型复杂形状的结构;锻造则适用于制造高精度、墙高度的电机壳;冲压则适用于制造薄壁、轻质的电机壳;焊接则可以实现不同材料的连接和组合。在实际生产中,需要根据具体的产品要求和工艺条件选择合适的制造方法。通过拓扑优化算法减少材料冗余,在保证强度的前提下实现重量较小化设计目标。高性能国产工业材铝电机壳批发

强度测试:对电机壳进行拉伸、压缩或弯曲等强度测试,以评估其强度和刚度是否符合要求。焊缝检查:对焊接部位的焊缝进行目视检查或使用X射线等无损检测方法进行检查,以确保焊缝的质量和强度。工业材铝电机壳加工技术的发展趋势随着科技的不断进步和工业的快速发展,工业材铝电机壳加工技术也呈现出一些新的发展趋势:自动化和智能化:通过引入自动化设备和智能控制系统,实现电机壳加工的自动化和智能化,提高生产效率和加工精度。绿色环保:注重环保和可持续发展,采用环保材料和工艺,减少加工过程中的废弃物排放和能源消耗。压铸工业材铝电机壳加工定制工业材铝电机壳的安装简便,可以提高生产效率。

大型活动与移动能源需求在大型活动如音乐节、体育赛事等临时性高能需场景中,储能箱因其快速部署和高能量密度而受到青睐。它们能够提供集中且持续的能量输出,满足短时间内的高能量需求。同样,在***、救灾和其他需要快速响应的移动能源需求场合,储能箱也发挥着重要作用。面临的挑战与发展趋势尽管储能箱在多个领域展现出巨大潜力,但仍存在一些挑战,包括成本、安全性、技术寿命及可持续回收等问题。未来,储能箱的发展将侧重于降低成本、提升安全性和循环寿命,并融合更多智能技术以实现更优的能源管理。结语:储能箱的使用领域普遍且多样,从家庭到电网,从城市到偏远地区,都能找到其身影。随着技术的不断进步,储能箱将在未来的能源体系中扮演更加重要的角色,为实现更清洁、高效、灵活的能源供应做出贡献。

经过压铸或挤压成型的铝电机壳毛坯,通常需要进行一系列的机械加工工序,以达到较终的尺寸精度和表面质量要求。常见的机械加工工序包括车削、铣削、钻孔、攻丝等。车削加工主要用于加工电机壳的内孔、外圆表面以及端面等,通过车削可以保证电机壳的内径、外径尺寸精度以及圆柱度等形位公差要求,尺寸精度一般可控制在 ±0.01mm - ±0.05mm。铣削加工则常用于加工电机壳上的平面、凹槽、安装孔等结构,能够保证平面度、垂直度等形位公差要求,平面度精度可达 ±0.02mm - ±0.05mm。钻孔和攻丝工序用于在电机壳上加工各种安装孔和螺纹孔,以便电机的安装和固定。在机械加工过程中,需要根据铝合金材料的特性选择合适的刀具和切削参数,如刀具的材质一般采用硬质合金,切削速度、进给量和切削深度等参数需要根据具体加工要求和材料性能进行优化,以提高加工效率和加工质量,降低刀具磨损。无人机动力系统的超轻量化铝制外壳极大提升了飞行续航能力与载荷比。

通过合理的合金配比和热处理工艺,可以生产出既轻又强的电机壳。举例来说,6061铝合金就因其适中的强度、良好的焊接性以及好的耐腐蚀性而被广泛应用于电机壳的制造中。在实际应用方面,铝电机壳因其独特的优势被应用于多个领域。例如,在汽车制造业中,随着节能减排政策的推进和电动车的发展,铝电机壳以其轻量化的特点受到青睐。在航空航天领域,铝电机壳不仅减轻了设备重量,而且满足了极端环境下对稳定性和可靠性的要求。在家用电器中,铝电机壳同样常见,如空调压缩机、吸尘器等,它们的设计趋势也在向着体积更小、效率更高的方向发展。然而,尽管铝电机壳有许多优点,但在选材和应用时也需考虑一些限制因素。例如,铝材的成本相对较高,特别是在需要大量生产时,成本控制成为一个重要问题。工业材铝电机壳的安全性能好,能够避免机器由于内部因素导致的短路等故障。高性能国产工业材铝电机壳批发

标准化生产的铝电机壳公差精度高,便于自动化装配线上与轴承、端盖等部件无缝对接。高性能国产工业材铝电机壳批发

工业自动化:在工业自动化领域,铝制电机壳因其轻质强高、散热性能好的特点,被广泛应用于各种工业设备中。风电设备:风力发电作为一种清洁、可再生的能源形式,铝制电机壳在风电设备制造中发挥着重要作用。工业材铝电机壳的未来发展趋势轻量化设计:随着节能减排要求的不断提高,电机壳的轻量化设计将成为未来发展的重要方向。智能化制造:借助智能化制造技术,提高电机壳的生产效率和精度,降低成本。环保材料应用:研发环保型铝材,减少生产过程中的环境污染,推动绿色制造。高性能国产工业材铝电机壳批发

- 铝合金国产工业材铝电机壳市场价 2025-11-24

- 压铸热挤压工业材铝电机壳公司 2025-11-24

- 中国澳门工业材铝电机壳配单供应商 2025-11-24

- 四川工业材铝电机壳生产厂家 2025-11-24

- 散热器精密工业材铝电机壳批发 2025-11-24

- 散热器工业材铝电机壳批发价 2025-11-24

- 热挤压工业材铝电机壳生产 2025-11-24

- 压铸低振动工业材铝电机壳报价 2025-11-24

- 散热器工业材铝电机壳公司 2025-11-24

- 压铸高性能工业材铝电机壳市场价 2025-11-24

- 散热器压铸工业材铝电机壳报价 2025-10-18

- 高精度散热器工业材铝电机壳公司 2025-10-18