- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 类型

- 工装夹具,装配夹具,组合夹具,焊接夹具

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 磨床,钻床,铣床,车床,锯床,加工中心

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

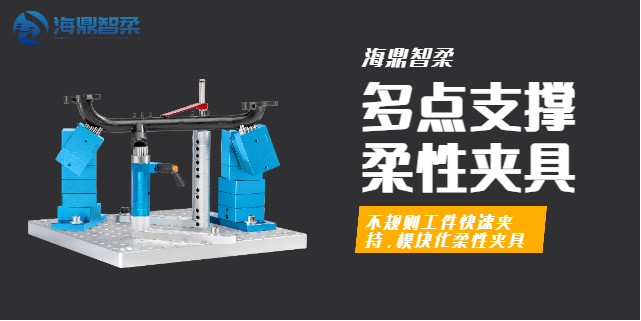

薄壁件的自动化打标生产线中,海鼎智柔多点支撑柔性夹具实现了高效准确的批量加工。自动化生产线要求夹具既能快速更换工件,又能保证每批次工件的打标位置一致性。海鼎智柔的夹具配备机器人自动上下料接口,通过机械视觉引导完成工件的快速定位,支撑点在1秒内即可完成从松开到夹紧的动作。在空调压缩机薄壁壳体的批量打标中,夹具的重复定位精度达±,确保每台壳体的标识位置偏差不超过,满足了自动化检测的识别要求。某家电企业应用该夹具后,打标生产线的人均效率提升3倍,错标、漏标率降至零,同时通过与MES系统对接,实现了标识信息的实时追溯,提升了生产管理水平。 多点支撑柔性夹具,为您的产品质量保驾护航!湖北碳钢多点支撑柔性夹具使用方法

多品种小批量异形件的总装生产线,海鼎智柔多点支撑柔性夹具实现了柔性化生产。传统总装线为适应不同异形件的装配,需配备多种独用夹具,占用大量场地且换型时间长。海鼎智柔的夹具通过数字化建模和快速换型技术,可在10分钟内完成不同异形件的支撑方案切换,支撑单元的组合方式和力度参数可通过云端数据库调用,无需机械调整。在某智能装备制造厂,该夹具成功应用于多种异形传感器的总装,通过自动识别工件型号,调用对应的支撑方案,实现了从工件上料到装配的全自动化,换型时间从传统的2小时缩短至5分钟,生产线的设备利用率提升60%,满足了定制化生产的需求,同时通过数据追溯系统,实现了每个异形件装配过程的全程记录,提升了质量管控水平。 北京定制多点支撑柔性夹具配件多点支撑柔性夹具,助力企业赢得未来竞争!

在汽车内饰中控台的加工组装中,海鼎智柔多点支撑柔性夹具展现出优越的适应性与准确性。中控台作为车内的中心部件,集成了空调出风口、显示屏、按键等多种元件,造型复杂且材质多样,既有硬质的ABS塑料,又有软性的搪塑表皮。传统夹具在装夹时,往往因受力不均导致中控台出现变形或表面划痕,影响产品质量。海鼎智柔的多点支撑柔性夹具通过智能算法准确计算支撑点分布,根据中控台的三维模型,在其背面布置数十个可单独调节的支撑点,每个支撑点的力度都能实时反馈并动态调整。对于搪塑表皮部分,支撑点采用柔软的硅胶材质,避免压痕产生;对于硬质塑料骨架,则加大支撑力度,确保加工时的稳定性。在组装环节,夹具能准确定位各个元件的安装孔位,将误差控制在以内,大幅提高了装配效率。某汽车制造商引入该夹具后,中控台的合格率从原来的82%提升至99%,每月减少返工成本超10万元。

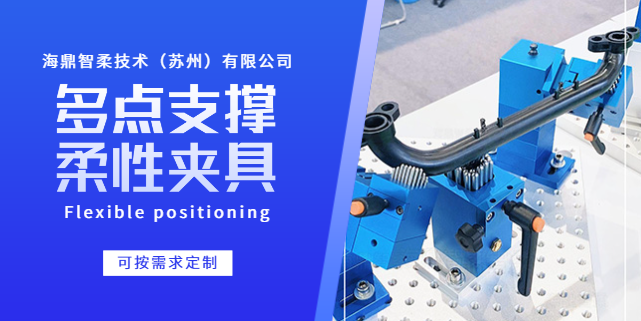

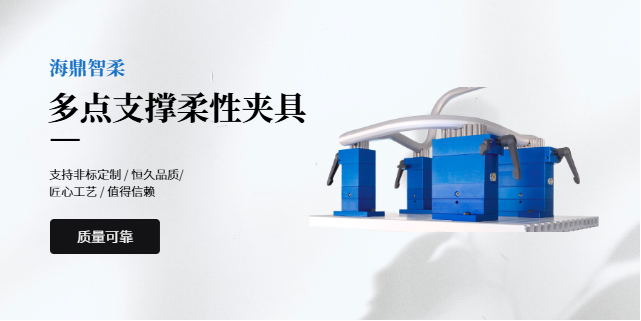

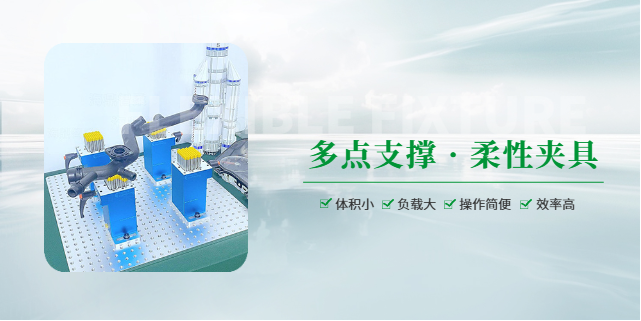

在曲面钣金加工领域,传统夹具一直面临着难以适配复杂曲面、定位精度低、更换周期长等痛点,尤其是对于批量小、品种多的定制化钣金件生产,传统夹具的局限性更是直接影响生产效率与产品质量。海鼎智柔作为专注于柔性夹具研发与生产的企业,其推出的多点支撑柔性夹具,通过创新性的分布式支撑结构设计,完美解决了曲面钣金加工中的中心难题。该夹具采用高精度的可调节支撑单元,能够根据不同曲面钣金件的轮廓特征,快速调整支撑点的位置与高度,实现对工件的多方面、无应力夹持。相较于传统夹具需要针对单一工件定制独用工装,海鼎智柔的多点支撑柔性夹具无需更换夹具主体,只需要通过软件编程即可完成不同工件的夹持切换,切换时间从传统的数小时缩短至几分钟,大幅提升了生产换型效率。同时,该夹具的支撑单元采用强度比较高的合金材料制成,配合高精度传感器与伺服控制系统,定位精度可达到±,有效避免了传统夹具因夹持力不均导致的工件变形问题,确保曲面钣金件的成型精度与表面质量。在汽车车身曲面钣金件、航空航天钣金结构件等高精度需求场景中,海鼎智柔的多点支撑柔性夹具已成为众多制造企业提升产品竞争力的关键装备,帮助企业减少不良品率,降低生产成本。 多点支撑柔性夹具,为您的企业创造更大价值!

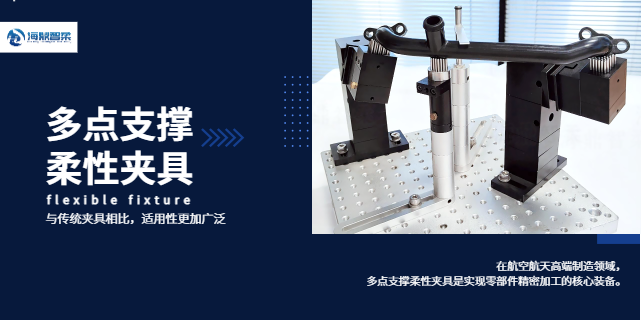

在航空发动机机匣蒙皮的精密加工中,海鼎智柔多点支撑柔性夹具发挥了关键作用。发动机机匣蒙皮为复杂的环形薄壁结构,工作环境恶劣,对尺寸精度和表面质量要求极高,加工过程中需严格控制径向和轴向变形。传统夹具的装夹方式易导致机匣蒙皮产生椭圆度误差,影响与其他部件的配合精度。海鼎智柔的夹具采用自适应环形支撑布局,沿机匣蒙皮内圆周分布数十组可同步调节的支撑单元,通过激光测量系统实时监测蒙皮的圆度变化,并反馈给控制系统进行动态补偿,使机匣的椭圆度误差控制在以内。在磨削工序中,夹具的支撑点能跟随砂轮进给量微调位置,保证磨削力稳定,避免表面出现振纹。某航空发动机制造企业应用该夹具后,机匣蒙皮的装配合格率从82%提升至99%,极大地提高了发动机的运行稳定性和使用寿命。 多点支撑夹具,助力企业实现智能制造转型!手动多点支撑柔性夹具厂家直销

多点支撑夹具,让复杂工件的夹持更轻松!湖北碳钢多点支撑柔性夹具使用方法

随着精品装备制造业向智能化、数字化方向快速发展,曲面蒙皮行业对生产装备的智能化水平提出了更高要求。传统曲面蒙皮加工夹具由于依赖人工操作与经验判断,难以满足智能化生产的需求,成为制约行业升级的瓶颈之一。海鼎智柔多点支撑柔性夹具通过融入物联网、大数据、人工智能等先进技术,具备了高度的智能化特性,能够与曲面蒙皮行业的智能化生产系统深度融合,推动行业实现智能化升级。首先,该夹具具备完善的数字化接口,能够与CAD/CAM软件、MES生产管理系统、数控机床等设备实现数据互联互通,实现从产品设计、工艺规划、夹具调整到加工生产的全流程数字化管控。例如,在曲面蒙皮的数字化设计阶段,设计人员可以直接在CAD软件中完成夹具支撑方案的规划,并将数据同步至MES系统,生产车间只需调用系统中的数据,即可实现夹具的自动调整与加工参数的设置,无需人工干预。其次,夹具配备了智能诊断与预警功能,能够通过内置的传感器实时监测设备的运行状态,如支撑单元的驱动电机温度、传动机构磨损情况、夹持力变化趋势等,当发现异常情况时,能够及时发出预警信号,并自动停机保护,避免设备故障导致的生产事故与产品损失。同时,夹具的控制系统还具备自学习能力。 湖北碳钢多点支撑柔性夹具使用方法

- 重庆定制多点支撑柔性夹具供应商 2025-12-02

- 标准化多点支撑柔性夹具产品介绍 2025-12-02

- 江苏机床使用多点支撑柔性夹具哪家强 2025-11-28

- 东莞定制多点支撑柔性夹具怎么样 2025-11-27

- 哈尔滨定制多点支撑柔性夹具类型 2025-11-23

- 江苏不锈钢多点支撑柔性夹具近期价格 2025-11-20

- 浙江动车使用多点支撑柔性夹具供应商 2025-11-20

- 沈阳飞机蒙皮使用多点支撑柔性夹具生产厂家 2025-11-19