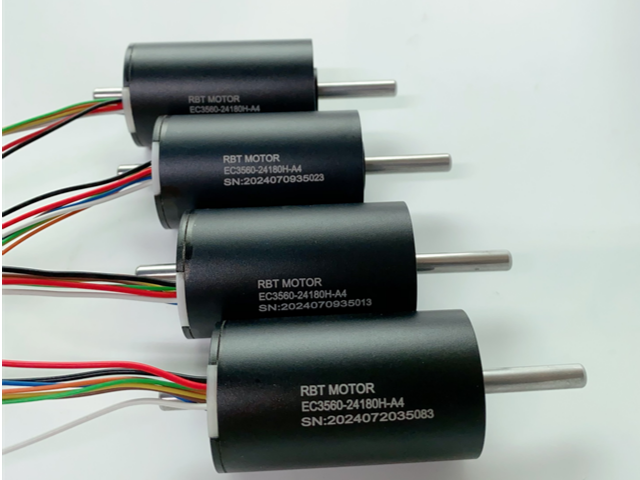

- 品牌

- 瑞必拓/高创

- 型号

- 齐全

- 额定功率

- 1.4kw,1.5kw

- 额定电压

- 110V,220V

- 额定电流

- 18.1A,20.6A

位置检测与控制策略是三相直流无刷电机实现稳定运行的关键。有感控制方案采用霍尔传感器阵列,通常以120°或60°电角度间隔布置于定子槽间,通过检测转子磁极经过时产生的霍尔电压变化,输出三路正交信号。例如,当转子N极接近A相与B相绕组之间时,霍尔传感器H1输出高电平,控制器据此导通A相下桥臂与B相上桥臂的MOSFET,使电流从A相流入、B相流出,形成定向磁场。无感控制方案则通过反电动势过零检测实现换向,当转子旋转时,悬空相绕组会感应出与转速成正比的反电动势,其过零点对应转子磁极与定子绕组的相对位置。控制器通过比较三相反电动势的过零时刻,推算出转子电角度,进而生成六步换向时序。例如,在高速运行场景中,无感控制可省略传感器安装环节,降低成本并提升可靠性,但需解决低速时反电动势幅值过小导致的检测失效问题。两种方案的选择取决于应用场景对成本、精度与动态响应的权衡,共同支撑了三相直流无刷电机在工业自动化、消费电子等领域的普遍应用。集成灶排烟依赖无刷直流电机,吸烟效率高,还能节省厨房空间。绍兴直流无刷电机内部构造

从技术演进与市场趋势来看,36V直流无刷电机正成为低压动力领域的重要解决方案。随着材料科学的进步,钕铁硼永磁体的磁能积持续提升,配合碳化硅功率器件的普及,电机在36V电压下可实现更高转速(如超10万rpm)与更宽的调速范围,满足微型燃气轮机、氢燃料电池空压机等高级场景的需求。同时,智能控制算法的融合(如自适应模糊PID控制)进一步优化了电机的动态性能,使其在工业机器人关节驱动、半导体晶圆传送等高精度任务中表现良好。市场层面,全球低压无刷电机市场规模持续扩大,预计2030年将突破千亿元,其中36V电压等级因兼顾安全性与功率密度,成为智能家居、医疗设备、新能源交通工具等领域的理想选择。例如,在ECMO离心血泵、呼吸机涡轮等生命支持设备中,36V直流无刷电机通过无极变速与精确位置反馈,实现了血流量的稳定控制;而在电动自行车、AGV物流车等交通工具中,其低噪音、长寿命特性则明显提升了用户体验与运营效率。未来,随着物联网与边缘计算技术的发展,36V直流无刷电机将进一步集成传感器与通信模块,向智能化、网络化方向演进,为工业4.0与智慧城市建设提供关键动力支持。绍兴48v直流无刷电机微型燃气轮机变桨系统采用无刷直流电机,提升发电过程的稳定性。

从电磁相互作用层面分析,直流无刷电机的转矩输出源于定子旋转磁场与转子永磁磁场的动态耦合。当定子绕组通入三相交流电时,合成磁场以同步转速旋转,其空间矢量轨迹呈圆形或近似圆形。转子永磁体在磁场牵引下被迫跟随旋转,但因惯性作用始终滞后磁场一个电角度,此角度差直接决定电磁转矩大小。根据公式T=Kt·I(T为转矩,Kt为转矩常数,I为电流),控制器通过调节电流幅值可实现转矩线性控制。例如,在低速大负载场景中,系统会提高电流供给以维持转矩;高速轻载时则降低电流以减少铜损。此外,无刷电机的转速控制依赖于磁场旋转频率与转子极数的匹配关系,公式n=60f/p(n为转速,f为电源频率,p为极对数)表明,固定极数下调整频率即可实现无级调速。实际应用中,通过PID算法对转速误差进行闭环修正,可使电机在负载突变时保持±1%的转速精度。相较于有刷电机因电刷磨损导致的转速波动,无刷电机的电子换向系统将寿命延长至数万小时,同时效率提升15%-20%,成为工业自动化、电动汽车等领域的主流驱动方案。

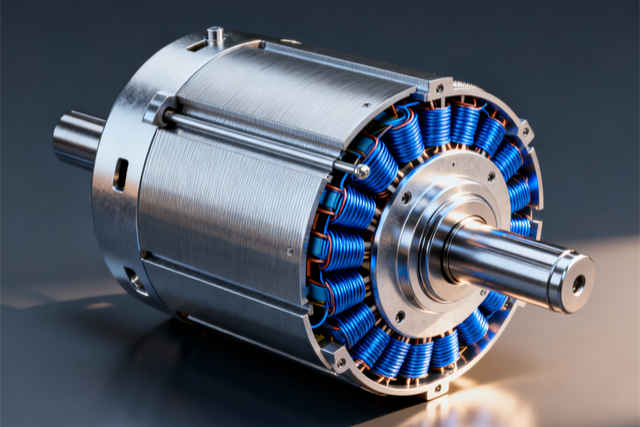

内转子直流无刷电机作为现代电机技术的重要标志,其结构设计与工作原理深刻体现了电磁学与电子控制的深度融合。该类电机的转子采用永磁体设计,通常为钕铁硼等高磁能积材料,直接固定于电机轴上形成旋转重要;定子则由硅钢片叠压而成,其上绕制三相对称星形或三角形连接的绕组线圈。当控制器通过霍尔传感器或无传感器算法检测到转子位置后,会按照AB→AC→BC→BA→CA→CB的通电顺序,以PWM脉宽调制方式精确控制各相绕组的电流通断与大小。这种电子换向机制不仅消除了传统有刷电机中电刷与换向器的机械摩擦,更通过磁场矢量控制实现了转矩与转速的精确调节。例如,在无人机动力系统中,内转子电机凭借其高功率密度(通常可达0.5-1.5kW/kg)和快速动态响应(响应时间小于5ms),能够瞬间输出数百牛米的扭矩,满足飞行器快速爬升与姿态调整的需求;而在电动汽车驱动领域,通过正弦波驱动技术,电机效率可提升至92%以上,配合再生制动系统,续航里程可增加15%-20%。工厂传送带搭载无刷直流电机,输送速度可调节,运行更具可靠性。

在新能源与绿色交通领域,大扭矩直流无刷电机的应用正推动技术革新与能效升级。电动汽车驱动系统中,此类电机通过集成永磁体与高导磁材料,实现了扭矩密度与功率密度的双重提升,能够在有限体积内输出更大驱动力,满足爬坡、急加速等复杂工况需求。同时,其无碳刷设计减少了维护频次,降低了全生命周期成本,成为电动车辆可靠性的关键保障。在风力发电领域,大扭矩电机则通过直驱或半直驱结构替代传统齿轮箱,将风轮的低速旋转直接转换为电能,不仅简化了传动链,更减少了机械损耗与噪音污染。此外,随着智能控制技术的融合,电机可基于实时风速调整扭矩输出,实现较大功率点跟踪(MPPT),明显提升发电效率。从工业制造到清洁能源,大扭矩直流无刷电机正以高效、环保、智能的特性,成为现代装备升级的重要动力源。空气净化器风扇使用无刷直流电机,降低噪音并提高风量效率。湖北外转子无刷直流电机

车载空气净化器用无刷直流电机,运行安静,适配车辆供电系统。绍兴直流无刷电机内部构造

技术迭代推动下,低压直流无刷电机的性能边界持续拓展。一方面,材料科学的进步为电机效能提升注入新动能,钕铁硼永磁体的应用使电机在相同体积下输出扭矩提升30%以上,而纳米晶软磁材料的引入则进一步降低了铁损,使电机在高频工况下的效率突破90%。另一方面,控制算法的优化赋予电机更强的环境适应能力,通过集成传感器与智能驱动芯片,电机可实时感知负载变化并动态调整运行参数,例如在电动自行车中坡道骑行时自动增强扭矩输出,在平路巡航时降低功耗。此外,模块化设计理念的普及使得电机与减速器、编码器等部件的集成度明显提高,既简化了系统结构,又通过标准化接口降低了维护成本。随着物联网技术的渗透,具备通信功能的智能电机正成为行业新趋势,通过远程监控与预测性维护功能,为设备全生命周期管理提供了数据支撑。绍兴直流无刷电机内部构造

- 青海大功率直流无刷电机厂家 2025-12-07

- 四川24v直流无刷电机 2025-12-07

- 常州直流无刷电机厂家 2025-12-06

- 陕西直流无刷电机多少钱一个 2025-12-05

- 武汉直流无刷电机多少钱一个 2025-12-05

- 低速直流无刷电机价位 2025-12-05

- 南昌直流无刷电机应用 2025-12-05

- 800w直流无刷电机售价 2025-12-04

- 广东直流无刷电机控制原理 2025-12-04

- 广西直流无刷电机的优势 2025-12-04

- 佛山750w直流无刷电机 2025-12-04

- 济南直流无刷电机供应商 2025-12-04