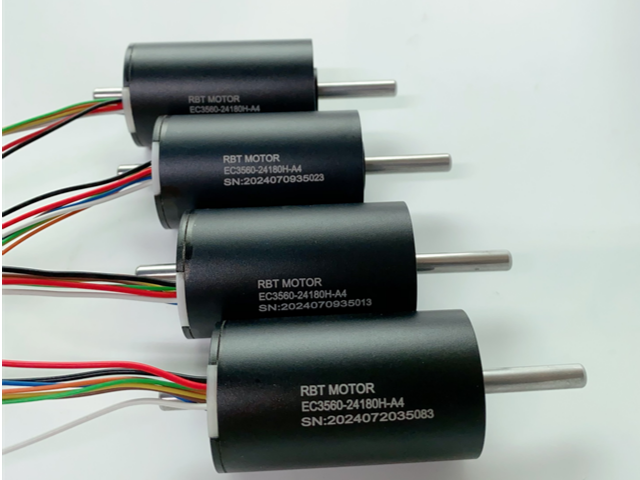

- 品牌

- 瑞必拓/高创

- 型号

- 齐全

- 额定功率

- 1.4kw,1.5kw

- 额定电压

- 110V,220V

- 额定电流

- 18.1A,20.6A

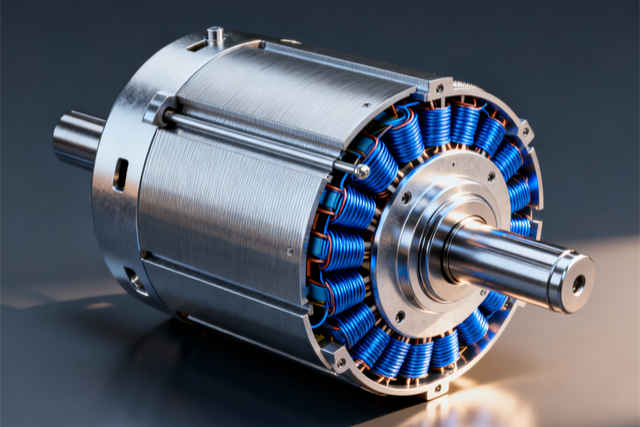

高扭矩直流无刷电机凭借其独特的结构设计与先进的控制技术,在工业自动化与高级装备领域展现出明显优势。这类电机通过永磁体转子与电子换向器的协同工作,消除了传统有刷电机因电刷摩擦产生的能量损耗与机械磨损,不仅提升了能效,更延长了使用寿命。其重要优势在于扭矩输出特性——通过优化定子绕组布局与磁场分布,电机在低转速阶段即可输出高扭矩,且扭矩波动极小,这一特性使其成为需要重载启动或频繁变载场景的理想选择。例如,在数控机床的主轴驱动中,高扭矩直流无刷电机能够精确控制切削力,确保加工精度;在物流分拣设备的输送系统中,其快速响应能力可实现物品的高效分拨;而在机器人关节驱动领域,电机的紧凑结构与高扭矩密度则满足了复杂动作的灵活执行需求。此外,随着智能控制算法的融入,这类电机已具备自适应调节功能,可根据负载变化动态优化输出参数,进一步提升了系统的稳定性与可靠性。输液泵用无刷直流电机输送药液,剂量控制精确,误差范围极小。湖北直流无刷电机的选型

大功率直流无刷电机作为现代工业与高级装备领域的重要动力部件,凭借其高效能、高可靠性和长寿命等特性,正逐步取代传统有刷电机和异步电机,成为新能源、轨道交通、工业自动化等领域选择的驱动方案。其重要优势在于采用电子换向技术替代机械电刷,消除了电火花和机械磨损,明显提升了运行稳定性,同时通过优化电磁设计与散热结构,使功率密度大幅提升,可满足高负载、高转速的严苛工况需求。例如,在新能源汽车驱动系统中,大功率直流无刷电机通过集成永磁体与智能控制算法,实现了高转矩输出与宽速域调速的平衡,配合先进的矢量控制技术,可精确匹配不同驾驶场景的动力需求,有效提升能源利用率与续航里程。此外,其模块化设计支持快速维护与升级,进一步降低了全生命周期成本,为设备制造商提供了更具竞争力的解决方案。广西直流无刷电机哪家强空调风扇由无刷直流电机驱动,风速调节平稳,运行时产生的噪音极小。

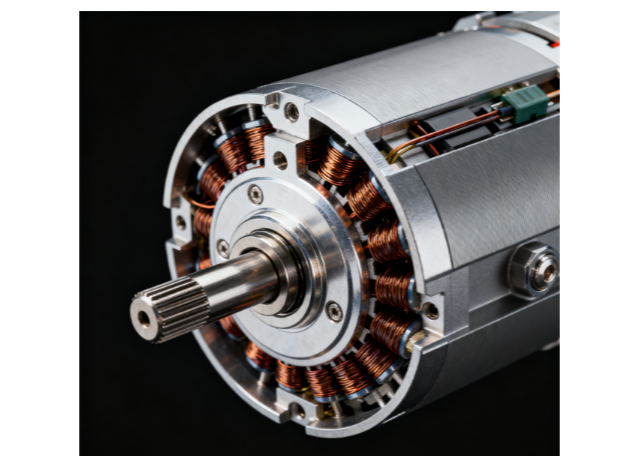

转矩常数与反电动势常数是衡量直流无刷电机能量转换效率的重要参数。转矩常数(K_T)直接反映电机将电能转化为机械能的能力,其数值与定子绕组电流成正比。例如,当电机绕组电流为2A时,若转矩常数为0.5N·m/A,则电机可输出1N·m的转矩。这一参数在工业自动化设备中尤为重要,如传送带驱动系统需根据负载重量计算所需转矩常数,以确保电机在满载时仍能维持稳定运行。反电动势常数(K_E)则决定电机在恒定转速下的空载电压,其数值与绕组匝数、永磁体磁链强度正相关。例如,反电动势常数为0.1V/rpm的电机在转速为3000RPM时,空载电压可达300V。这一特性在电动车驱动系统中具有关键作用,当电机转速升高时,反电动势会限制电流输入,从而防止电机过载。

800W直流无刷电机作为现代动力系统的重要组件,凭借其高效能、低噪音与长寿命的特性,在电动交通工具领域展现出明显优势。相较于传统有刷电机,无刷设计通过电子换向器替代机械碳刷,从根本上消除了电火花与电刷磨损问题,使电机运行更平稳且维护成本降低30%以上。以轻便电摩为例,搭载800W电机的车型较高时速可达50km/h,续航里程突破70公里,其动力输出曲线平滑,在爬坡或载重场景下仍能保持85%以上的效率。技术层面,该功率段电机多采用外转子结构,结合永磁体与正弦波控制技术,使扭矩输出更线性,尤其在低速启动阶段,瞬时扭矩可达3.5N·m以上,有效缩短加速时间。此外,800W电机的适配性极强,既可匹配48V/20Ah锂电池实现经济型续航,也能兼容60V/30Ah高电压体系以提升动力性能,这种灵活性使其成为电动三轮车、物流配送车等商用车型选择的动力方案。宠物喂食器靠无刷直流电机驱动,定时投喂精确,使用可靠。

小型直流无刷电机凭借其高效能、低噪音和长寿命的特性,已成为现代工业与消费电子领域的重要动力组件。与传统有刷电机相比,无刷电机通过电子换向器替代机械电刷,消除了电火花和机械磨损,明显提升了运行可靠性和维护成本。其重要优势在于采用永磁体转子与定子绕组的电磁感应设计,结合智能驱动电路实现精确控制,可灵活调节转速、扭矩和转向,满足从家用电器到自动化设备的多样化需求。例如,在无人机领域,小型直流无刷电机的高功率密度和快速响应能力,为飞行器提供了稳定的升力与灵活的机动性;在电动工具中,其紧凑结构与高效率特性则延长了电池续航时间,提升了作业效率。此外,随着材料科学与控制算法的进步,这类电机的能效比持续优化,进一步推动了绿色能源与智能制造的发展。实验室磁力搅拌器搭载无刷直流电机,实现溶液混合的均匀性控制。云南高速直流无刷电机生产厂家

绿篱机等园林工具用无刷直流电机,切割顺畅,续航时间较长。湖北直流无刷电机的选型

分体式直流无刷电机作为一种高效、可靠的驱动装置,近年来在工业自动化和消费电子领域的应用愈发普遍。其重要优势在于将电机本体与驱动控制器分离设计,这种结构不仅提升了系统的灵活性与可维护性,还明显降低了整体能耗。传统直流无刷电机通常采用集成式设计,控制器与电机一体化封装,虽然体积紧凑,但在散热、维修和升级时存在局限性。分体式设计则通过物理分离解决了这些问题:控制器可单独安装于通风良好的位置,避免电机运行时产生的热量影响电子元件寿命;同时,用户可根据实际需求更换不同功率或控制算法的驱动模块,无需整体更换电机,大幅降低了长期使用成本。此外,分体式结构在电磁兼容性(EMC)方面表现更优,控制器与电机之间的连接线缆可采用屏蔽设计,有效减少高频干扰对周边设备的影响,特别适用于对信号稳定性要求高的精密加工、医疗设备等场景。湖北直流无刷电机的选型

- 青海大功率直流无刷电机厂家 2025-12-07

- 四川24v直流无刷电机 2025-12-07

- 常州直流无刷电机厂家 2025-12-06

- 陕西直流无刷电机多少钱一个 2025-12-05

- 武汉直流无刷电机多少钱一个 2025-12-05

- 低速直流无刷电机价位 2025-12-05

- 南昌直流无刷电机应用 2025-12-05

- 800w直流无刷电机售价 2025-12-04

- 广东直流无刷电机控制原理 2025-12-04

- 广西直流无刷电机的优势 2025-12-04

- 佛山750w直流无刷电机 2025-12-04

- 济南直流无刷电机供应商 2025-12-04