- 品牌

- 高温气氛推板炉

- 型号

- 定制

- 传热方式

- 辐射式电阻炉,对流式电阻炉

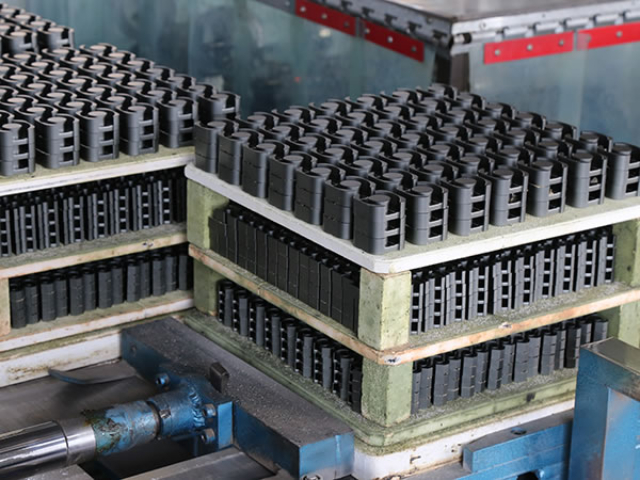

烧结炉在粉末冶金零件领域的用途:实现金属粉末近净成型,降低加工成本与材料浪费。在汽车零部件生产中,烧结炉处理铁基粉末齿轮、轴承套等零件,通过 1100-1200℃烧结与后续整形,零件尺寸精度达 ±0.1mm,无需机加工或需少量精加工,材料利用率从 70% 提升至 95%。某粉末冶金厂用连续式烧结炉生产汽车变速箱齿轮,日产能达 1 万件,废品率从 8% 降至 2%,制造成本比锻造件降低 30%。在工程机械领域,烧结炉处理耐磨合金衬板,通过气氛保护烧结提升材料硬度与耐磨性,衬板使用寿命从 6 个月延长至 18 个月,降低设备维护频率。此外,烧结炉还用于 3C 电子领域的小型精密零件(如摄像头支架、连接器)生产,适配金属粉末注射成型(MIM)工艺,实现复杂形状零件的高效制造。想定制烧结炉却不知从何入手?江阴长源机械专业团队为您出谋划策,量身打造方案,助力高效生产!吉林烧结炉

烧结炉的微波烧结工作原理:依托 “微波能量直接加热” 特性,实现快速、均匀烧结。微波发生器产生 2.45GHz 高频电磁波,炉内工件吸收微波能量后自身发热,无需通过炉壁热传导,升温速率可达 50-100℃/min,比传统烧结炉-5 倍。微波加热还能实现 “整体均匀加热”,避免炉内温度梯度,如陶瓷坯体烧结时内外温差≤5℃,减少开裂风险。某材料实验室用微波烧结炉制备碳化硅陶瓷,烧结时间从传统炉的 6 小时缩短至 1 小时,且陶瓷晶粒细小均匀,断裂韧性提升至 4.8MPa・m¹/²。微波烧结还具有节能优势,单位产品能耗比传统炉降低 40%,适配实验室研发、小批量高附加值产品生产。四川烧结炉价格选定制烧结炉,江阴长源机械制造有限公司更专业,品质过硬,服务超暖心。

半导体制造过程中,烧结炉用于芯片封装、引线键合等关键工艺环节.在芯片封装时,通过烧结炉将芯片与封装基板牢固连接,提高芯片的散热性能和机械稳定性.例如,采用真空烧结炉对倒装芯片进行烧结,可有效排除空气和杂质,增强芯片与基板之间的结合力,降低接触电阻.在引线键合工艺中,烧结炉可对键合材料进行加热处理,确保引线与芯片、基板之间形成可靠的电气连接.此外,在半导体材料的制备和改性过程中,烧结炉也发挥着重要作用,通过精确控制温度和气氛,优化半导体材料的晶体结构和电学性能,满足高级半导体器件的制造需求.

烧结炉的连续式烧结工作原理:针对大批量标准化生产,采用 “分段式炉体 + 连续输送” 结构实现高效作业。炉体沿长度方向分为预热区、烧结区、冷却区,各区域单独控温;工件通过耐高温输送带(如刚玉网带、钼丝带)依次进入各区域,在预热区(300-600℃)完成水分与粘结剂去除,在烧结区(800-1400℃)实现致密化,在冷却区(风冷 / 水冷)快速降温至室温。输送带速度可根据烧结周期(30-120 分钟)调节,确保工件在各区域停留时间精细。某新能源企业用连续式烧结炉生产锂电池正极材料,日产能达 50 吨,相比间歇式炉提升 3 倍,且材料批次间性能偏差≤3%,比容量稳定在 160mAh/g 以上。连续作业还减少了炉体反复升温降温的能耗,单位产品能耗降低 25%,符合规模化生产需求。定制烧结炉,就找江阴长源机械制造有限公司,专业又靠谱,品质过硬,服务贴心。

智能型烧结炉的故障诊断与预警系统:智能型烧结炉的故障诊断与预警系统是保障设备稳定运行的重要组成部分.该系统通过安装在设备各个关键部位的传感器,实时采集设备的运行数据,包括温度、压力、电流、电压等.利用先进的数据分析算法和人工智能技术,对这些数据进行实时分析和处理.一旦发现数据异常,系统能够迅速判断故障类型和故障位置,并及时发出预警信息.例如,当检测到加热元件的电流突然增大时,系统可能判断加热元件存在短路风险,立即发出预警,提醒操作人员及时检查和更换加热元件,避免设备故障的发生.这种故障诊断与预警系统能够有效减少设备停机时间,降低维修成本,提高生产的连续性和稳定性.江阴长源机械,定制烧结炉专业水平强,品质过硬,服务超贴心。四川烧结炉价格

江阴长源机械,定制烧结炉的实力派,品质扎实,服务暖心。吉林烧结炉

烧结炉的微波烧结工作原理:依托 “内加热 + 快速升温” 特性,实现高效均匀烧结。微波发生器产生 2.45GHz 或 915MHz 高频电磁波,工件吸收微波能量后内部分子、原子高频振动生热,升温速率可达 50-100℃/min,比传统电阻加热快。炉腔配备红外测温仪与微波功率调节系统,实时控制温度,避免局部过热。某陶瓷研究院用微波烧结炉处理氧化铝陶瓷,烧结时间从传统炉的 6 小时缩短至 1.5 小时,陶瓷晶粒细小均匀(粒径 2-3μm),抗弯强度提升 20% 至 350MPa,断裂韧性达 4.8MPa・m¹/²。微波烧结还能减少材料高温挥发损失,如钛合金烧结后元素偏差≤0.5%,适合高附加值、小批量材料生产,能耗比传统炉降低 40% 以上。吉林烧结炉

- 广东铁氧体烧结炉原理 2026-01-07

- 宿迁铁氧体烧结炉生产商 2026-01-07

- 江门智能型烧结炉厂家 2026-01-06

- 常州智能型烧结炉定制 2026-01-06

- 宿迁电力电容陶瓷烧结炉原理 2026-01-05

- 宣城陶瓷烧结炉 2026-01-05

- 重庆陶瓷烧结炉原理 2026-01-05

- 连云港气氛烧结炉原理 2026-01-04