在供料方式上,系统支持后撤式飞达与前置送料飞达,后撤式飞达在取料后自动后撤,避免与其他部件干涉,适用于空间狭小的贴装场景;前置送料飞达则适合大批量连续供料,两种模式可根据生产需求灵活切换。堆料检测功能可实时监控料仓内的辅料余量,当余量不足时自动发出预警,确保生产不中断。此外,系统的贴装点位置微调功能,可通过软件补偿因设备长期运行导致的机械误差,保持长期贴合精度的稳定性,减少设备维护成本。低温环境下进行辅料贴合时,需提前对辅料和基材进行预热,确保粘合剂在适宜温度下发挥作用。贴附辅料时要避免材料的过度拉伸和变形,以免影响其功能和使用寿命。重庆CCD视觉贴合系统厂家

辅料贴合在摄像头模组的组装中,是实现模组各项功能的关键工艺。摄像头模组内部包含镜头、传感器、PCB 板等多个部件,需要通过贴合不同种类的辅料实现部件间的固定、绝缘、散热等功能。例如,在传感器与 PCB 板之间贴合导电泡棉,可确保两者之间的电气连接稳定;在模组外壳与内部元件之间贴合缓冲泡棉,能减少振动对成像的影响;贴合石墨片则可加速模组工作时的热量散发,避免因高温导致的性能下降。旗众智能凭借丰富的行业经验,视觉贴合系统针对摄像头模组的小型化、高集成度特点,开发了多工位协同的辅料贴合方案,实现了多种辅料的一次性贴合,大幅提高了模组的组装效率和可靠性。重庆CCD视觉贴合系统厂家辅料贴合的过程要严格控制操作时间和速度,确保贴合的准确性和一致性。

辅料贴合视觉系统在工业自动化领域的应用越来越。旗众智能的辅料贴合视觉系统支持与其他自动化设备无缝对接,组成完整的自动化生产线。支持MES通讯,通过采用标准化的通信协议与接口设计,实现了设备之间的信息共享与协同工作。在智能工厂建设中,旗众智能的辅料贴合视觉系统解决方案能够与机器人、视觉检测系统等设备集成,可实现从原材料输送到成品产出的全智能自动化生产,有效提高了工厂的智能化水平与生产管理效率。以创新技术实现辅料与面料的完美贴合,每一寸细节都彰显品质匠心。

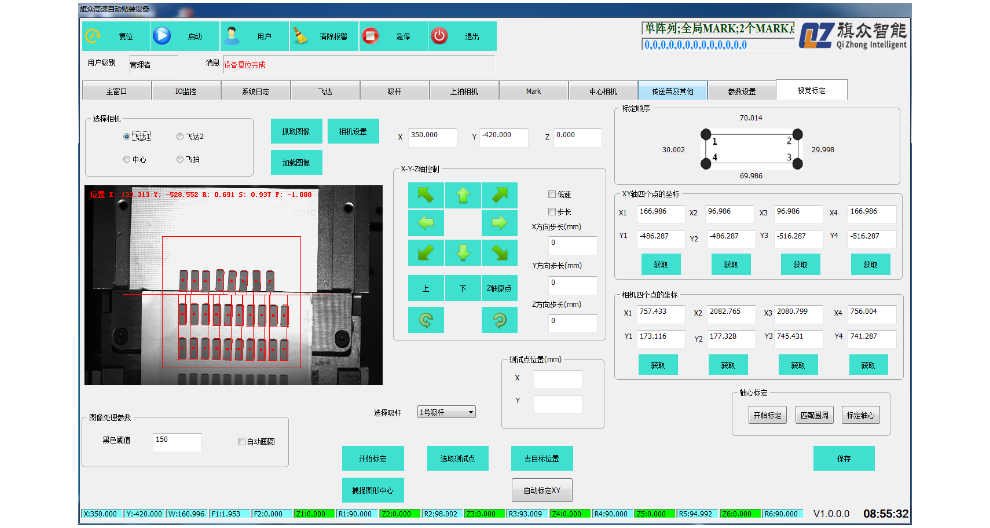

针对传统设备治具定制繁琐、换料缓慢的痛点,该系统取消了治具依赖,通过相机定位与 MARK 点模板的自由设置,可适配任意形状的辅料贴合需求。例如在贴装副 MIC 防尘网时,无需更换治具,通过调整局部 MARK 点模板即可完成定位参数设置,整个过程不到 10 分钟。此外,系统支持非阵列与阵列贴装点的灵活切换,无论是规则排列的泡棉贴附,还是分散分布的保护膜贴合,都能通过软件参数调整快速适配,让辅料贴合环节告别 “定制化依赖”,实现真正的柔性生产。辅料贴合过程中要注意操作人员的培训和技能提升,以提高贴合效果和生产效率。

旗众智能视觉贴合系统,辅料贴合中绝缘麦拉的应用在电子行业中为部件之间的电气绝缘提供了可靠保障。绝缘麦拉具有优异的绝缘性能和耐高温性,常被贴合在 PCB 板的线路层、金属部件与电子元件之间,防止出现短路现象。例如,在硬板的多层线路之间贴合绝缘麦拉,可确保各层线路之间的电气隔离;在手机中框的金属部分与内部 PCB 板之间贴合绝缘麦拉,能避免金属中框对电路造成干扰。旗众智能在绝缘麦拉贴合工艺中,注重麦拉的平整度和贴合精度,通过自动化设备确保麦拉与被贴合表面紧密结合,无气泡、无褶皱,充分发挥其绝缘性能,为电子设备的电气安全提供有力保障。每种辅料的使用位置和用量都有严格的要求和规定。重庆CCD视觉贴合系统厂家

辅料贴合要根据不同的手机型号和规格进行调整和优化,以满足不同需求的手机生产。重庆CCD视觉贴合系统厂家

辅料贴合在包装行业也有着的应用,如标签贴合、包装盒内衬贴合等。旗众智能针对包装行业的需求,研发出高速、稳定的包装辅料贴合设备视觉系统。旗众智能视觉辅料贴合系统采用高速飞达送料系统与定位技术,能够快速、准确地将标签或内衬贴合到包装产品上。在食品、药品等行业的包装生产中,对辅料贴合的卫生标准与贴合速度要求较高,旗众智能的视觉辅料贴合系统不仅能够满足这些要求,还能通过智能控制系统实现不同规格包装产品的快速切换生产,提高企业的生产灵活性与市场响应能力。重庆CCD视觉贴合系统厂家