辅料贴合在指纹模组的制造中,旗众智能视觉贴合系统是保障指纹识别灵敏度和准确性的重要环节。指纹模组包含传感器、盖板、PCB 板等部件,需要通过贴合辅料实现各部件的协同工作。例如,在传感器与盖板之间贴合导光片,可确保光线均匀照射指纹采集区域;贴合绝缘麦拉则能避免传感器与其他部件之间的电气干扰;在模组边缘贴合防水泡棉,可防止汗液、水汽等进入模组内部,影响识别效果。旗众智能视觉贴合系统针对指纹模组的小型化和高精度要求,采用微定位技术,将辅料贴合误差控制在极小范围内,确保每一个指纹模组都能稳定、地实现指纹识别功能。辅料贴合要充分考虑材料的可持续性和环境友好性。山东贴片机贴合系统技术

系统的数据库功能实现了生产数据的全程追溯,每一批次产品的贴合参数、良率、生产时间等信息都被详细记录,便于质量分析与生产优化。多台设备联动组成的流水线,可实现从辅料供料到成品输出的全自动化,生产数据实时共享,使管理人员能随时掌握各设备的运行状态,及时调整生产计划。99%的良品率不降低了生产成本,也提升了企业的市场竞争力,而1小时的快速换型能力,则让企业能更灵活地应对市场订单的变化。通过引入机器视觉定位技术,辅料贴合的位置精度控制在 0.1 毫米以内,满足高精度产品的生产要求。青岛电子辅料贴合系统厂家电话辅料贴附要确保每个辅料准确地贴合到其预定的位置。

从数据来看,该系统运行时的循环时间可稳定控制在8.6秒以内,提图时间79ms,计算时间39ms,高速响应的性能确保了辅料贴合的连贯性。即使在每天12小时的连续生产中,设备故障率仍低于0.5%,大幅降低了因停机导致的产能损失。对于追求、高效率的3C电子企业而言,旗众智能的高速视觉辅料贴附系统无疑是提升辅料贴合工艺的理想选择,其高精度、高速度、高灵活性的特点,正推动整个行业向智能化、自动化生产迈进。在辅料贴合环节,操作人员要仔细核对辅料型号与产品规格,再借助专业设备完成贴合操作,保障贴合精度符合要求。

辅料贴合作为现代制造业不可或缺的关键环节,在电子、汽车、新能源等领域发挥着重要作用。旗众智能深耕辅料贴合技术多年,凭借自主研发的智能贴合设备与创新工艺,为客户提供高效、的辅料贴合解决方案。以电子行业为例,手机、平板等智能设备内部存在大量不同功能的辅料,如导热石墨片、双面胶、防水泡棉等,这些辅料的贴合精度直接影响设备的性能与使用寿命。旗众智能通过先进的视觉定位系统与高精度运动控制技术,可将贴合精度控制在 ±0.05mm 以内,确保每一片辅料都能准确无误地贴合在指定位置,有效提升产品品质与生产效率。辅料贴合过程中要记录每个辅料的贴合位置、数量和质量情况,便于追溯和质量管理。

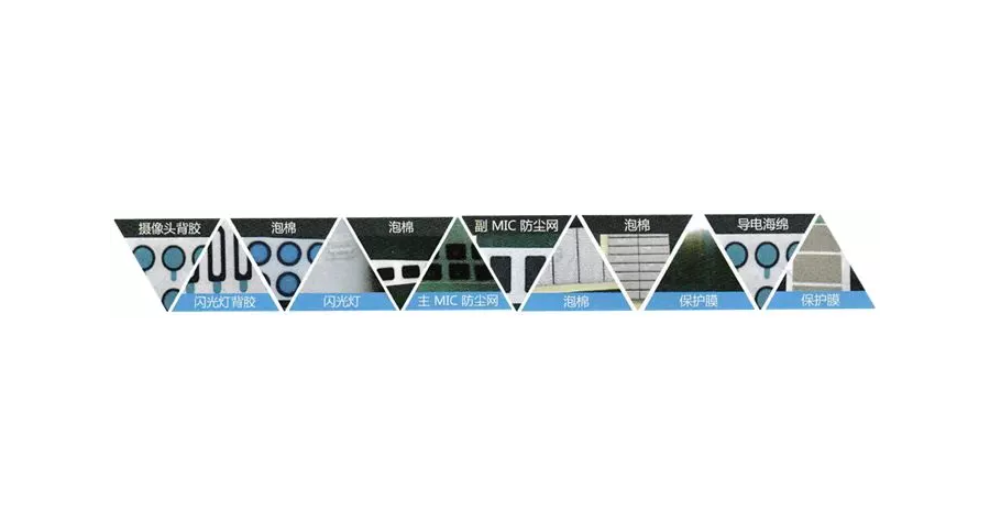

系统支持多飞达同时供料,多可配备 12 个飞达和 12 个吸杆,兼容后撤式与前置送料飞达两种模式,满足泡棉、摄像头背胶、保护膜等多种辅料的贴合需求。无论是导电海绵的精密贴合,还是防尘网的微小尺寸定位,都能通过全局 2-3 个 MARK 点定位与局部 MARK 点定位相结合的方式,确保每一处辅料都到位。同时,系统可根据设备要求配备 多个工业相机,影像分辨率达 5472 × 3648 pixel,可实现定拍与飞拍两种模式切换,在高速运行中仍能清晰捕捉辅料位置信息,配合重吸检测、重贴检查功能,将产品良品率稳定维持在 99% 以上。散热硅胶片要选用导热性能良好的材料,确保散热效果。山东贴片机贴合系统技术

每种辅料的使用位置和用量都有严格的要求和规定。山东贴片机贴合系统技术

旗众智能视觉贴合系统在电子行业中贴一 / 二维码标签的应用,为产品的追溯与管理提供了便捷高效的解决方案。在软板、硬板、手机中框等产品的生产过程中,通过在特定位置贴合一 / 二维码标签,可记录产品的生产批次、工艺参数、质检结果等信息,便于后续的质量追溯和生产管理。旗众智能的辅料贴合系统能让设备在贴合标签时,不仅能确保标签位置,还能通过视觉系统对标签的清晰度和完整性进行检测,避免因标签模糊或脱落导致的信息丢失。这种自动化的标签贴合工艺,不仅提高了生产效率,还为电子行业的数字化管理提供了有力支持。山东贴片机贴合系统技术