液位传感器联动进料阀,维持蒸发器稳定液位,防止干烧或溢水。2.预热与热量回收(节能**)流程:原料水先经冷凝水/二次蒸汽预热器,利用工业蒸汽冷凝水、蒸发器尾汽余热升温至80–90℃,大幅降低蒸发能耗。作用:提升换热效率,减少工业蒸汽消耗,同时避免冷水直接入蒸发器造成热冲击。3.降膜蒸发(**产汽段)设备:垂直列管式降膜蒸发器(316L卫生级不锈钢,内壁抛光Ra≤μm)。:液位传感器联动进料阀,维持蒸发器稳定液位,防止干烧或溢水。2.预热与热量回收(节能**)流程:原料水先经冷凝水/二次蒸汽预热器,利用工业蒸汽冷凝水、蒸发器尾汽余热升温至80–90℃,大幅降低蒸发能耗。作用:提升换热效率,减少工业蒸汽消耗,同时避免冷水直接入蒸发器造成热冲击。3.降膜蒸发(**产汽段)设备:垂直列管式降膜蒸发器(316L卫生级不锈钢,内壁抛光Ra≤μm)。液位传感器联动进料阀,维持蒸发器稳定液位,防止干烧或溢水。2.预热与热量回收(节能**)流程:原料水先经冷凝水/二次蒸汽预热器,利用工业蒸汽冷凝水、蒸发器尾汽余热升温至80–90℃,大幅降低蒸发能耗。作用:提升换热效率,减少工业蒸汽消耗,同时避免冷水直接入蒸发器造成热冲击。3.降膜蒸发。翮硕调试纯蒸汽发生器,确保干度达 98% 以上标准。RO纯蒸汽发生器方案

间接损害:长期故障引发的连锁设备问题(累积性,易被忽视)1.多级分离部件失效,引发纯度故障二次损害压力偏低会导致蒸汽在分离系统内的流速异常:旋流分离器因流速过慢,离心力不足,无法分离液滴;丝网除沫器因流速不均,出现局部堵塞,**终导致蒸汽干度不足、电导率超标;若为了提升产汽量盲目提高蒸发器液位,会直接造成液滴夹带严重,分离部件被杂质/水垢覆盖,失去分离功能,后续需拆机更换丝网除沫器等**部件。2.自动系统失灵,形成故障连锁产汽不足、压力偏低会导致设备压力/液位传感器频繁波动,PLC系统为维持参数会反复启停进料泵、调节热源阀门:间接损害:长期故障引发的连锁设备问题(累积性,易被忽视)1.多级分离部件失效,引发纯度故障二次损害压力偏低会导致蒸汽在分离系统内的流速异常:旋流分离器因流速过慢,离心力不足,无分离液滴;丝网除沫器因流速不均,出现局部堵塞,**终导致蒸汽干度不足、电导率超标;若为了提升产汽量盲目提高蒸发器液位,会直接造成液滴夹带严重,分离部件被杂质/水垢覆盖,失去分离功能,后续需拆机更换丝网除沫器等**部件。2.自系统失灵。医用纯蒸汽发生器生产安全配送与供水 配送方式:屏障 / 隔离环境内hhhngffphy洁净管道系统配送,管道材质为不锈钢 316L(耐腐蚀、易.

在制药行业中,纯蒸汽发生器的清洁维护至关重要,直接关系到蒸汽质量和生产安全。以下是其清洁流程。二、清洁流程与方法1.内部腔体清洁冲洗:向发生器腔体内注入常温去离子水,开启循环泵,以低流速循环冲洗5~10分钟,排出杂质和松散沉积物。化学清洗:排空冲洗水后,注入预热至50~60℃的清洁溶液(如柠檬酸溶液),循环泵以中高流速运行30~60分钟,确保溶液与内壁充分接触。对于顽固结垢(如硅酸盐或硫酸盐),可适当提高清洁剂浓度或延长循环时间,但需避免过度腐蚀。漂洗:排空清洁溶液,用去离子水或纯化水反复冲洗腔体,直至排水的电导率与进水一致(≤μS/cm),pH值呈中性(~)。2.管道与阀门清洁循环清洗:通过设备自带的循环系统,将清洁溶液泵入蒸汽输送管道,以湍流状态循环30分钟,***管道内壁的微生物膜或盐类沉积。分段拆卸清洁:对于难以通过循环清洗的管道弯头、死角或阀门,可分段拆卸后用软毛刷蘸取清洁剂刷洗,再用纯化水冲洗干净。3.外部表面清洁用干净的软布蘸取中性清洁剂(如肥皂水)擦拭设备外壳,去除灰尘、油污和水渍。避免使用钢丝球或腐蚀性溶剂(如含氯离子的清洁剂),防止划伤不锈钢表面或引发腐蚀。

设备报警与联锁类故障(多为电气/仪表问题,非硬件损坏)1.无故触发超压/超温报警,联锁停机**原因:压力/温度传感器失灵、调节阀卡死、报警参数设置不合理具体诱因:①压力/温度传感器结垢/校准失效,检测数据失真;②蒸汽出口调节阀卡死关闭,蒸汽无法排出导致超压;③PLC内报警参数设置过低(如超压值设为,低于额定)。解决措施:①清洗/校准传感器,重新标定检测范围;②检修出口调节阀,更换调节功能;③进入PLC系统,重新设置报警参数(按设备额定参数),保存后复位。2.电导率超标报警,但离线检测蒸汽合格(假报警)**原因:电导率电极污染/失灵、取样管路漏气具体诱因:①电导率电极探头结垢/被盖,检测误差大;②冷凝取样管路漏气,空气中的CO₂溶入冷凝水,导致电导率假性升高。设备报警与联锁类故障(多为电气/仪表问题,非硬件损坏)1.无故触发超压/超温报警,联锁停机**原因:压力/温度传感器失灵、调节阀卡死、报警参数设置不合理具体诱因:①压力/温度传感器结垢/校准失效,检测数据失真;②蒸汽出口调节阀卡死关闭,蒸汽无法排出导致超压;③PLC内报警参数设置过低(如超压值设为,低于额定)。解决措施:①清洗/校准传感器。纯蒸汽发生器搭配多效蒸馏,翮硕方案更节能。

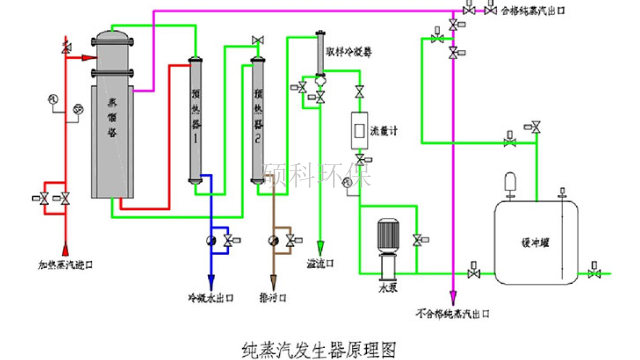

整体工作闭环(原理汇总)纯化水→余热预热(80–90℃)→降膜蒸发(工业蒸汽/电加热汽化)→多级汽液分离(重力+离心+丝网提纯)→纯蒸汽→在线检测(电导率/温度/压力)→合格蒸汽稳压输送至使用点→不合格蒸汽自动排放;同时,换热废热回收预热原料水,浓水/冷凝水分别回收/排放,不凝气及时排出,系统实现汽化-提纯-节能-监测的全闭环运行。**总结纯蒸汽发生器的工作原理本质是**「物理汽化+物理提纯+节能热平衡+自动闭环」**的结合,全程无化学变化,通过降膜蒸发从源头减少杂质夹带,再通过多级物理分离实现彻底提纯,**终产出满足制、食品等行业无菌、无热原要求的高纯度纯蒸汽,这也是其区别于普通蒸汽发生器的**所在整体工作闭环(原理汇总)纯化水→余热预热(80–90℃)→降膜蒸发(工业蒸汽/电加热汽化)→多级汽液分离(重力+离心+丝网提纯)→纯蒸汽→在线检测(电导率/温度/压力)→合格蒸汽稳压输送至使用点→不合格蒸汽自动排放;同时,换热废热回收预热原料水,浓水/冷凝水分别回收/排放,不凝气及时排出,系统实现汽化-提纯-节能-监测的全闭环运行。针对性处理(适配清洁级及以上动物) 根据实验场景选择方式,翮硕可提供设备集流程适配成与流程适配:是的。淮安RO纯蒸汽发生器

翮硕纯蒸汽发生器用于食品行业的高温杀菌流程。RO纯蒸汽发生器方案

**工作原理给水预处理:原水经软化/反渗透/EDI处理(制/电子需超纯水),去除钙镁离子、杂质、微防止结垢与污染。加热汽化:热源(电/燃气/余热)通过换热管将热量传递给水,水在对应压力下达到沸点,瞬间汽化生成汽水混合物。汽水分离:经分离器/干燥器去除水滴,提升蒸汽干度(≥98%),避免湿蒸汽影响工艺。稳压输出:压力/温度/水位自动,超压时安全阀泄压,合格蒸汽输送至用户端;冷凝水可回收回用,进一步节能。智能:PLC+SCADA系统,在线监测参数、自动启停、故障报警、数据追溯(GMP场景必备)。四、**优势(2026年行业共识)安全合规:免检型无需特种设备备案/持证,降低合规成本与安全;纯蒸汽型全316L卫生级、无死角设计,满足GMP审计。高效节能:即热式无预热损耗,热效率≥90%;多效/压汽式纯蒸汽能耗比单效降低30%-60%;冷凝水回用+余热回收,进一步降本。灵活便捷:启动快、占地小、模块化设计,可移动/撬装,适配间歇/连续、小/大产能场景;本地厂家(如硕科、翮硕)24h响应,备件现货,运维成本低。品质可控:纯蒸汽型可实现无热原/内***/微粒。RO纯蒸汽发生器方案

检查冷凝水/浓水排放工业蒸汽加热型:查看壳程疏水阀是否堵塞/失灵,疏水阀出口有无连续冷凝水排...

【详情】检修**加热部件(电加热型专属)电加热型若加热功率正常但产汽不足,说明加热管结垢严重或部分加...

【详情】液位传感器联动进料阀,维持蒸发器稳定液位,防止干烧或溢水。2.预热与热量回收(节能**)流程...

【详情】老系统:优先做红锈治理+再验证+能耗优化,比换新系统成本低50%以上。议价与服务:厂家直...

【详情】熟悉江苏药监GMP审计、园区环评、节能验收、特种设备(锅炉/压力容器)备案要求,可快速对...

【详情】定制化能力强:可适配注射剂、无菌粉针、生物药、疫苗、医疗器械清洗、实验室无菌灭菌等场景,...

【详情】稳压输出+冷凝水回用:稳定供汽,节能降耗稳压输出:分离后的合格蒸汽进入蒸汽缓冲腔,通过压力传...

【详情】智能自控+安全保护:全程无人值守,杜绝故障蒸汽发生器配备PLC+传感器(水位/压力/温度/流...

【详情】在制药行业中,纯蒸汽发生器的清洁维护至关重要,直接关系到蒸汽质量和生产安全。以下是其清洁...

【详情】智能化控制提升纯蒸汽发生器的运行效率随着工业自动化的发展,翮硕水处理设备有限公司在纯蒸汽发生器中融入...

【详情】1不同型号的纯蒸汽发生器价格差异较大。您需要在确保满足生产需求的前提下,评估投资回报率。...

【详情】选型建议按场景选型号实验室/小型医院:50–200kg/h,电加热+一体化设计,占地小。制药厂/大型...

【详情】