- 品牌

- 诚之旺

- 型号

- 0.1-30

- 尺寸

- 8-1000

- 重量

- 1T

- 产地

- 无锡

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 304

- 配送方式

- 物流专车

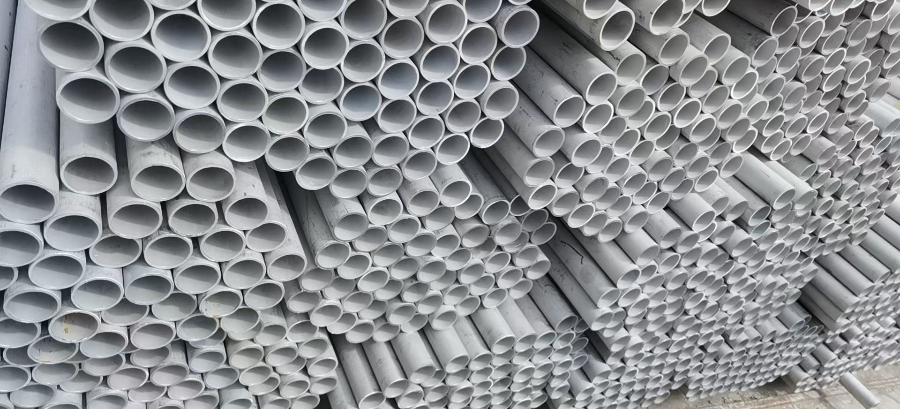

冷轧及冷拔工艺要点:冷轧工艺特点:冷轧是在室温下进行的轧制过程。相对于热轧,它能显著提高钢管的尺寸精度和表面光洁度。在冷轧过程中,通过逐渐减小轧辊间的间隙来实现减壁的效果。由于加工硬化现象的存在,需要合理安排中间退火工序,以消除应力,恢复材料的塑性,保证继续轧制的可行性。而且,冷轧后的钢管内部组织更加致密,强度有所提高,适用于一些对力学性能要求较高的场合。不过,冷轧的设备投资较大,生产成本相对较高。冷拔工艺优势:冷拔是将已经制成的荒管再次拉拔,使其直径变小,壁厚变薄的过程。它可以生产出更高精度的小口径钢管。在冷拔时,除了模具的设计和维护外,芯棒的选择和使用也非常关键。合适的芯棒能够支撑钢管,防止其在拉伸过程中塌陷或破裂。此外,为了减少摩擦阻力,同样需要在芯棒和钢管内壁之间涂抹适量的润滑剂。冷拔工艺虽然效率较低,但对于一些小批量、特殊规格的产品来说,是不可替代的生产手段。321不锈钢添加了钛元素,防止晶间腐蚀。内蒙古国产不锈钢无缝管厂家

强高度与韧性:不锈钢无缝管具有较高的强度重量比,既能承受较大的压力,又相对轻便。其强度高源于不锈钢本身的合金成分以及合理的加工工艺。同时,它还具有良好的韧性,能够在受到冲击载荷时不易断裂。这使得它在机械制造、建筑结构等领域得到广泛应用。例如,在高层建筑的结构支撑中,使用不锈钢无缝管可以在保证安全性的前提下减轻建筑物的整体重量;在机械设备的运动部件中,其强高度和韧性能够满足复杂的工况要求,确保设备的稳定运行。浙江不锈钢无缝管软件APP耐蚀不锈钢广泛应用于化工、海洋和食品加工等环境。

随着信息技术的快速发展和应用普及,智能化制造和数字化转型将成为不锈钢无缝管行业发展的新动力。企业将引入大数据、人工智能、物联网等先进技术手段来实现生产过程的自动化控制、质量监测和管理决策优化。例如,通过传感器实时采集生产设备运行数据并进行分析和预测性维护;利用数字化模型模拟生产过程以优化工艺参数;建立智能化仓储管理系统提高物流效率等。这将有助于提高企业的生产效率、产品质量和企业竞争力。市场需求的多样化促使不锈钢无缝管企业越来越注重提供定制化服务以满足客户的个性化需求。无论是产品的规格尺寸、材质选择还是表面处理方式等方面都可以根据客户的具体要求进行定制生产。企业将加强与客户的沟通协作,深入了解客户需求并提供全方面的解决方案。这种定制化服务模式不仅有助于提高客户满意度和忠诚度,还能为企业开拓新的市场空间。

能源领域电力行业:火力发电厂中的锅炉受热面管、过热器管等关键部位常采用不锈钢无缝管制造。这些管材需要在高温高压蒸汽环境下工作,不锈钢无缝管的耐高温性和抗腐蚀性能保证了发电设备的高效运行。同时,核电站的反应堆冷却剂回路也离不开不锈钢无缝管,其可靠的质量和性能对于保障核安全至关重要。新能源领域:随着太阳能、风能等可再生能源的发展,不锈钢无缝管也在相关领域得到了应用。例如,在太阳能热水器系统中,不锈钢无缝管用于集热器的管道连接,能够抵抗水中的各种杂质和腐蚀性物质;在风力发电设备的塔筒内部,也会使用到一定数量的不锈钢无缝管作为支撑结构和电缆保护套管。347不锈钢通过添加铌或钽,防止晶间腐蚀。

精整工序是提升不锈钢无缝管表面质量和尺寸精度的***环节,主要包括矫直、切头切尾、表面处理、探伤检测等。矫直工序采用多辊矫直机矫正管材的弯曲、椭圆度等缺陷,确保直线度符合要求,每米直线度误差不超过1mm。切头切尾则是切除管材两端因穿孔和轧制产生的缺陷部分,保证管材长度均匀。表面处理根据需求选择不同方式:酸洗用于去除热处理后的氧化皮;钝化处理通过化学方法在表面形成致密氧化膜,增强耐腐蚀性;抛光可获得镜面般的表面,适用于医疗器械、半导体设备等领域。此外,还需对管材进行水压试验,检测其承压性能,确保无泄漏缺陷。高氮不锈钢通过增加氮含量提高韧度和耐蚀性。江苏不锈钢无缝管什么地方种类齐全

沉淀硬化不锈钢通过时效处理获得高韧度和硬度。内蒙古国产不锈钢无缝管厂家

在工业流体输送与承压设备体系中,不锈钢无缝管以其无焊缝缺陷、强高度承压能力、优异耐腐蚀性的重心优势,成为石油化工、能源电力、航空航天、海洋工程等领域不可或缺的关键材料。从深海石油平台的油气输送管道,到核电站的冷却水管路,再到医疗器械中的流体输送管,不锈钢无缝管如同贯穿工业系统的“钢铁动脉”,承载着各类介质的安全传输使命。与不锈钢焊管相比,无缝管凭借一体化成型的结构特点,在极端压力、高温、腐蚀环境下展现出更可靠的性能,其制造技术水平直接关系到工业系统的安全性与稳定性。内蒙古国产不锈钢无缝管厂家

热轧工艺过程:加热工序:将准备好的不锈钢坯料送入加热炉中,加热至合适的温度范围,通常在1150 - 1250℃之间。在这个温度下,钢材具有良好的塑性,便于后续的变形加工。然而,过高的温度可能导致晶粒粗大,影响力学性能;过低的温度则会使变形抗力增大,增加能耗且不利于成型。因此,精确控制加热温度和时间是关键环节之一。穿孔操作:这是热轧工艺的重心步骤。利用穿孔机将加热后的实心坯料穿成一个空心毛管。在这个过程中,顶头的设计和调整至关重要。合理的顶头形状和位置能够使金属均匀变形,避免出现壁厚不均等问题。同时,要注意润滑剂的使用,以减少摩擦,延长工具寿命,并保证穿孔过程的顺利进行。例如,采用石墨基润滑剂可...

- 内蒙古海洋工程不锈钢无缝管硬度 2025-12-01

- 安徽化工设备不锈钢无缝管种类使用 2025-12-01

- 山西防腐蚀材料不锈钢无缝管优点用途 2025-12-01

- 特殊钢不锈钢无缝管防腐蚀性能 2025-12-01

- 浙江环保设备不锈钢无缝管市场利润 2025-11-30

- 江西机械设备不锈钢无缝管供应商 2025-11-30

- 蒸发器设备不锈钢无缝管硬度 2025-11-30

- 浙江蒸发器设备不锈钢无缝管市场利润 2025-11-30

- 天津不锈钢无缝管什么地方种类齐全 2025-11-30

- 内蒙古国产不锈钢无缝管厂家 2025-11-29

- 内蒙古汽车部件不锈钢无缝管防腐蚀性能 2025-11-28

- 山西市政工程不锈钢无缝管供应商 2025-11-28

- 国产不锈钢无缝管优点用途 2025-11-28

- 河北航空材料不锈钢无缝管什么地方种类齐全 2025-11-28

- 河北特殊钢不锈钢无缝管制造 2025-11-28

- 进口不锈钢无缝管报价起浮 2025-11-27

- 上海不锈钢双相钢不锈钢工业板装饰效果 12-23

- 上海航空材料不锈钢工业板防腐蚀性能 12-23

- 北京特殊钢不锈钢工业板厂家 12-23

- 湖南汽车部件不锈钢工业板装饰效果 12-23

- 北京进口不锈钢工业板价格 12-23

- 上海海洋工程不锈钢工业板网站 12-22

- 湖南国产不锈钢工业板 12-22

- 河北高温材料不锈钢工业板报价起浮 12-22

- 湖南化工设备不锈钢工业板软件APP 12-22

- 上海市政工程不锈钢工业板加工性能 12-22