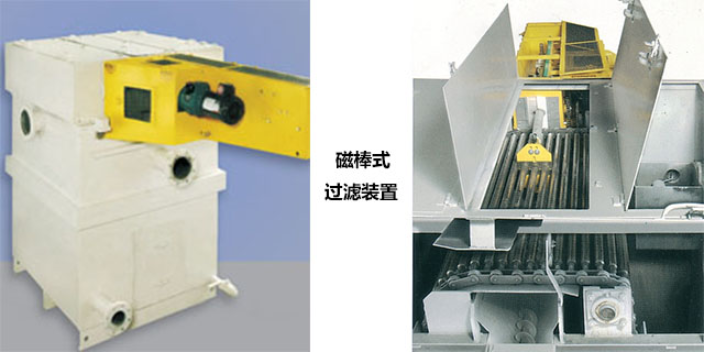

金属加工液是金属切削、轧制、锻造等加工流程中的辅助介质,承担着冷却刀具与工件、润滑加工界面、清洗加工杂质的重要职能,其洁净程度直接决定加工设备的运行状态与终产品的加工精度。磁棒式过滤装置依托永磁吸附的原理,对金属加工液中的铁磁性杂质进行高效分离,相较于滤网过滤、离心过滤等传统设备,它在过滤效能、运行经济性、工况适配性等诸多方面形成竞争力,适配各类金属加工场景。磁棒多采用质量永磁材料制成,可产生强度充足的恒定磁场,且通过多根磁棒有序排列或多层交叉组合的方式,能在过滤腔体内构建出无明显死角的立体磁场网,让流经的金属加工液与磁场实现接触。为提高过滤效率,部分磁棒式过滤装置还配备了阻拦滤网,与磁棒协同过滤。南宁金属加工液磁棒式过滤设备

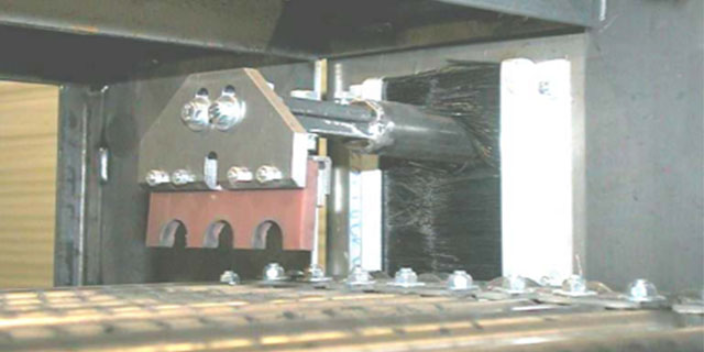

设备采用模块化板式结构,磁棒以平行或阵列形式分布于流体通道中。这种设计既保证了过滤面积的比较大化,又赋予设备灵活的扩展性。磁棒通过传动链条或滑动导轨实现连续运行,形成“吸附-清扫-再吸附”的循环体系。模块化设计使得设备可根据流量需求自由增减磁棒数量,同时便于维护与升级。板式结构还优化了流体动力学特性,减少压降与能耗,使过滤过程兼具高效与节能属性。磁棒的在于其度永磁体,通过稀土材料与特殊工艺处理,形成持久稳定的磁场能量。河北磁棒式过滤装置装置设计紧凑合理,磁棒呈阵列分布在过滤腔内。

磁棒式过滤装置还能适配多种特殊金属加工场景的需求,突破了传统过滤设备的应用限制。在一些精密加工领域,如微型零部件加工、航空航天零部件制造等,对加工液的纯净度要求极高,微小的杂质就可能导致产品报废,而该装置的高精度过滤能力恰好能满足这类严苛的过滤需求,为精密加工提供稳定的介质保障。对于高粘度金属加工液的过滤,传统过滤设备常面临流量不足、过滤堵塞等问题,而磁棒式过滤装置依靠磁力吸附的方式,不受加工液粘度的明显影响,能在保障过滤效果的同时,维持稳定的流体通过率。此外,在一些间歇性加工或小批量多批次的生产场景中,该装置可快速启停,无需复杂的预热、调试流程,且能根据不同批次的加工需求快速调整过滤参数,适配灵活多变的生产节奏,进一步拓展了其在金属加工领域的应用边界。

板式磁棒式过滤设备是一种基于强磁场吸附原理的专项分离设备,特征在于采用平板式布局的磁棒阵列作为吸附载体,通过高梯度磁场捕捉流体中的铁磁性杂质,实现固液或固气混合物的净化。其区别于传统过滤设备的关键优势在于无需滤布、滤网等消耗性介质,凭借物理吸附作用完成分离,尤其适用于 0.5~60 微米磁性颗粒的去除,在保障产品纯度、保护下游设备方面发挥重要作用,已广泛应用于多行业精密过滤场景。平板式设计大幅增加过滤面积,提升单位时间处理流量,同时便于杂质聚集与后续清理;设备运行时,清洗液在泵的作用下,被迫通过磁棒式过滤装置的磁场区域实现过滤。

条钢洗涤系统中的循环泵、喷嘴、管道等设备,极易因洗涤液中的铁磁性杂质受损。杂质随洗涤液高速流动时,会像研磨剂一样磨损泵体叶轮和管道内壁,细小杂质还可能堵塞喷嘴,导致清洗压力不均,影响条钢清洁效果,严重时需停机检修更换部件,造成大量成本损耗。磁棒式过滤装置能高效截留这些杂质,从源头减少杂质对洗涤系统设备的研磨和堵塞。洁净的洗涤液在循环过程中,还能减少设备内部的摩擦损耗,尤其能保护喷嘴的通畅性,确保清洗时液体喷射均匀稳定。同时,纯净的洗涤液也能避免杂质进入后续的轧制辅助设备,减少设备的磨损和故障发生率,延长洗涤系统及关联设备的整体使用寿命,降低设备采购和大修的长期投入。轴承清洗液磁棒式过滤装置按安装位置,可分为入口型和出口型,满足不同清洗系统需求。上海磁性细屑磁棒式过滤设备

与其他过滤方式相比,磁棒式过滤对微小铁磁性杂质的去除效率更高。南宁金属加工液磁棒式过滤设备

板式磁棒式过滤装置作为现代工业流体净化领域的设备,通过磁性吸附原理实现了对铁磁性杂质的高效分离。该技术以高斯级磁棒为组件,结合模块化设计与流体力学优化,在化工、食品、制药等多个领域展现出优势。以下从技术原理、结构特性、应用场景及维护要点四个维度展开分析。

板式磁棒式过滤装置的在于其磁性吸附机制。磁棒采用钕铁硼等高性能永磁材料制成。

当含杂流体通过装置时,铁屑、钢屑等杂质在磁场作用下被吸附于磁棒表面,实现杂质与流体的物理分离。该技术无需化学药剂,完全依赖物理吸附原理,具有零污染、低能耗的特点。 南宁金属加工液磁棒式过滤设备