相较于传统过滤方式,板式磁棒式过滤装置的优势体现在三方面:

高效分离能力:磁棒阵列设计可增加流体接触面积,配合导流槽结构可延长流体在装置内的停留时间,确保杂质充分吸附。

模块化维护:磁棒组件采用可拆卸设计,便于定期清理或更换,维护成本较传统滤芯降低60%以上。

环保特性:无化学添加的物理过滤方式符合ISO14001环境管理体系要求,适用于食品、制药等对洁净度要求严苛的行业。

板式磁棒式过滤装置作为现代工业流体净化的关键技术,其高效、环保、易维护的特性,使其在工业4.0与绿色制造的浪潮中占据重要地位。 为进一步提升过滤精度,部分条钢洗涤液磁棒式过滤装置增设了阻拦滤网。湖北金属加工液磁棒式过滤设备

能够有效地去除液体中的铁磁性杂质,即使是微小的颗粒也能被吸附捕获,过滤精度高,可提高产品质量和生产效率,减少设备故障和维修成本。主要由磁棒、过滤板、固定支架和驱动装置等组成,没有复杂的部件,操作和维护都比较方便,适合连续化生产。采用磁场吸附的方式进行过滤,不会对液体介质造成二次污染,保证了过滤后液体的品质,特别适用于对纯度要求较高的行业,如生物医药、食品饮料等。可以根据不同的使用要求,调整磁棒的数量和磁场强度,以适应不同浓度和粒度的杂质过滤,灵活性较高,能满足多种工况需求。磁棒式过滤设备厂商轴承清洗液磁棒式过滤装置的结构设计紧凑,占用空间小,便于安装在各类清洗设备中。

板式磁棒式过滤设备发挥着重要作用。无论是机械加工过程中产生的铁屑、磨屑,还是铸造工艺中残留的磁性杂质,都能被设备迅速吸附过滤,确保切削液、磨削液等工作介质的洁净度。洁净的工作介质不仅能提高加工刀具的使用寿命,还能提升工件的表面加工质量,降低废品率。在一些化学反应中,磁性催化剂能够加速反应进程,但反应结束后催化剂的分离回收成为难题。板式磁棒式过滤设备凭借强大的磁力,能够高效分离并回收磁性催化剂,实现催化剂的循环利用,降低生产成本,同时减少因催化剂残留对后续工艺的影响。

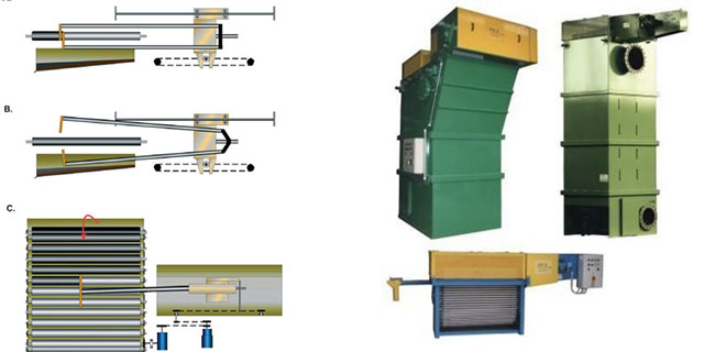

板式磁棒式过滤装置作为现代工业流体净化领域的设备,通过磁性吸附原理实现了对铁磁性杂质的高效分离。该技术以高斯级磁棒为组件,结合模块化设计与流体力学优化,在化工、食品、制药等多个领域展现出优势。以下从技术原理、结构特性、应用场景及维护要点四个维度展开分析。

板式磁棒式过滤装置的在于其磁性吸附机制。磁棒采用钕铁硼等高性能永磁材料制成。

当含杂流体通过装置时,铁屑、钢屑等杂质在磁场作用下被吸附于磁棒表面,实现杂质与流体的物理分离。该技术无需化学药剂,完全依赖物理吸附原理,具有零污染、低能耗的特点。 合理调整磁棒在过滤装置中的排列方式与间距,能够优化过滤效果,提高处理量。

该装置可搭配自动控制系统,实现连续过滤、自动排渣和反吹清洗等功能。通过安装传感器检测磁棒的吸附饱和程度,当杂质积累到设定阈值时,系统可自动启动反吹机构或磁棒清洁机构,无需人工干预即可完成杂质清理,清理后的杂质自动收集排出。这种自动化改造不仅减少了人工劳动强度,还避免了人工清理不及时导致的过滤效率下降问题。在轧机 24 小时连续运转的工况下,自动化的磁棒式过滤装置可与之同步连续工作,无需停机清理,彻底解决了传统过滤设备因人工清理而中断生产的问题,保障了生产线的连续性,提升了整体生产效率。在轧制高精度板材时,磁棒式过滤对乳化液的精细净化作用尤为关键。微量磁棒式过滤装置供应商

条钢洗涤液磁棒式过滤装置可根据条钢生产规模以及洗涤液中铁磁性杂质含量。湖北金属加工液磁棒式过滤设备

企业还可根据加工规模和杂质含量,灵活调整磁棒的数量、长度和排列方式,或是调整磁场强度,既能适配小型精密加工设备的小流量加工液过滤,也能满足大型轧制、锻造生产线的大流量加工液净化需求,在汽车制造、机械加工、航空零部件生产等多个领域都能发挥良好作用。金属加工液中的铁磁性杂质是造成加工设备磨损损坏的重要诱因,而磁棒式过滤装置能有效拦截这些杂质,为加工设备提供保护。在切削加工中,若含有杂质的加工液进入机床主轴、导轨等精密部件,高速运转下的杂质会像研磨剂一样,造成部件的磨损、划痕,严重时会导致主轴精度下降、导轨卡顿;在轧制设备中,杂质还可能进入液压系统,造成阀门堵塞、油泵磨损,引发设备故障。湖北金属加工液磁棒式过滤设备