磁棒式过滤装置在运行过程中展现出极强的节能环保优势,完美契合现代工业绿色生产的发展方向。从能源消耗来看,该装置无需额外接入电能、热能等外部能源,依靠磁棒自身的永磁力即可完成全程过滤作业,与需要电机驱动的离心过滤器、高压过滤机等设备相比,运行时几乎无能源损耗,长期使用能大幅降低企业的能源成本。更重要的是,其过滤过程无需添加任何化学辅助药剂。传统过滤设备处理受污染的加工液时,常需投放絮凝剂、分散剂等化学物质来辅助分离杂质,这些药剂不仅会增加耗材成本,还可能与加工液发生化学反应,导致加工液变质、性能下降,同时化学残留会随废液排放造成二次污染。而磁棒式过滤装置依靠物理吸附原理,从源头杜绝了化学污染风险。当乳化液中铁磁性杂质较多时,磁棒式过滤器能迅速发挥作用。重庆磨床集中磁棒式过滤装置

定期清洁:随着使用时间的增加,磁棒上吸附的磁性微粒会越来越多,如果不及时进行清洁,会降低磁棒的吸附能力,影响过滤效果。维护保养:定期检查设备的各个部件是否正常运行,如磁棒是否有损坏、密封件是否完好等。如果设备出现故障或损坏,也会影响过滤效果。磁棒排列方式:合理的磁棒排列可以增加与流体的接触面积,提高对磁性微粒的吸附几率。例如,采用多层交叉排列的方式可能比简单的平行排列效果更好。进出口位置和设计:进出口的位置和设计会影响流体的流动状态。如果进口和出口的位置设置不当,可能会产生涡流或死角,使磁性微粒难以被有效吸附。合肥磁性微粒磁棒式过滤装置过滤后的清洗液更加纯净,可提升轴承清洗质量,保证轴承的性能与寿命。

板式磁棒式过滤设备可用于润滑油、液压油等油品的净化,去除其中的铁屑、磨损颗粒等杂质,延长油品的使用寿命,保证设备的正常运行。例如,在炼油厂的油品输送管道中安装板式磁棒式过滤设备,可以有效防止杂质对泵、阀门等设备的磨损,提高整个生产系统的稳定性。通过板式磁棒式过滤设备的过滤,可以避免这些杂质对产品品质的影响,保障消费者的健康。何微小的杂质都可能影响药品的质量和安全性,板式磁棒式过滤设备能够有效地去除铁磁性杂质,为生物制药提供高质量的原料溶液。

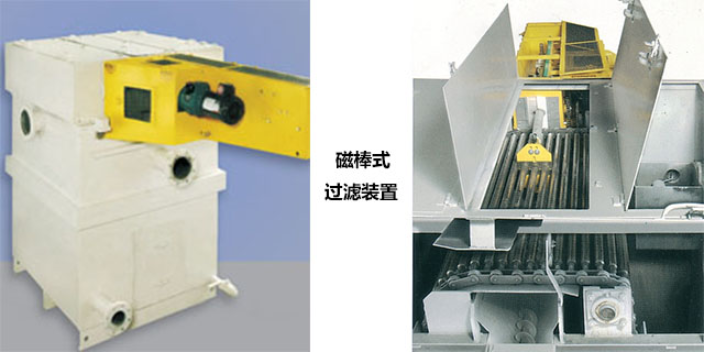

条钢洗涤液磁棒式过滤装置的磁棒多采用钕铁硼等高性能永磁材料制成,可产生强度强劲且稳定的磁场,多根磁棒通过有序排列或错位分布,能在过滤腔体内构建出无明显死角的立体磁场网,大幅增加与洗涤液的接触面积。其过滤精度比较高可达 0.3μm,不仅能高效捕捉条钢加工中产生的较大铁屑,还能精细吸附传统过滤设备难以处理的微米级铁粉、磁性磨粒等细小杂质。这种磁力吸附的方式不受洗涤液流速波动的影响,即便条钢生产线因换产、启停导致洗涤液流量剧烈变化,磁棒依然能牢牢吸附杂质,避免杂质随液流回流至清洗工序。部分装置还搭配了阻拦滤网,形成磁力吸附与物理拦截的双重过滤结构,进一步提升对非磁性细小杂质的截留效果。轴承清洗液磁棒式过滤装置,能高效分离清洗液中的铁屑等磁性杂质,保障清洗液洁净度。

板式磁棒式过滤设备也在持续创新。智能化成为重要发展方向,未来设备将配备先进的传感器和智能控制系统,能够实时监测设备的运行状态,如磁棒的吸附饱和度、流体的流量和压力等参数,并根据设定的程序自动调整运行模式,实现自动清洗、自动报警等功能,降低人工维护成本,提高设备的运行效率和可靠性。在材料研发方面,将不断探索新型永磁材料和耐腐蚀材料,进一步提高磁棒的磁性强度和设备的耐腐蚀性能,拓展设备在更复杂工况下的应用范围。此外,通过优化设备结构设计,提高设备的集成度和空间利用率,使其更加紧凑高效,以适应工业生产不断升级的需求。当含有磁性杂质的轴承清洗液流经磁棒式过滤装置时,杂质受磁场力作用被吸附至磁棒表面。杭州微量磁棒式过滤装置

磁棒式过滤器可根据实际生产需求,调整磁棒数量和磁场强度。重庆磨床集中磁棒式过滤装置

该装置普遍采用密闭式筒体设计,在保障生产安全和适配连续生产方面展现出优势。金属加工液多为易燃、易挥发的液体,密闭结构能有效防止加工液泄漏,避免其与车间内空气大量接触,既降低了火灾、等安全隐患的发生风险,也减少了加工液挥发产生的有害气体扩散,保障了现场操作人员的身体健康。同时,密闭设计还能避免外界的灰尘、杂物进入加工液中,防止二次污染,确保加工液的性能稳定。该装置还可灵活搭配自动化控制系统,实现连续化、无人化运行。通过安装传感器实时监测磁棒的吸附饱和程度,当杂质积累达到设定阈值时,系统可自动启动反吹清洗机构或磁棒移动清理机构,无需人工干预即可完成杂质清理,清理后的杂质会被自动收集排出。重庆磨床集中磁棒式过滤装置