涂胶设备的防爆除尘预警系统,为汽车内饰喷胶车间的安全与洁净生产提供双重保障。系统按 Ex d IIB T4 防爆等级设计,适用于溶剂型胶水喷胶时的易燃易爆环境:设备电气元件均采用隔爆外壳封装,电缆接口配备防爆密封接头,杜绝电火花产生;同时设置可燃气体浓度传感器(检测范围 0-100% LEL),实时监测车间空气中的溶剂蒸汽浓度,当浓度超过 25% LEL 时,立即触发声光报警(红色警示灯闪烁 + 80dB 蜂鸣),并自动切断喷胶系统电源,开启车间防爆排风扇,直至浓度降至安全范围。除尘功能通过负压吸尘装置实现,在转台式双工位上方设置环形吸尘罩(吸尘口风速 1.5m/s),可有效捕捉喷胶过程中产生的粉尘(如皮革裁剪碎屑、塑料件表面浮尘)与挥发性有机化合物(VOCs),吸尘效率达 95% 以上。系统配备粉尘浓度传感器(检测范围 0-100mg/m³),当粉尘浓度超过 50mg/m³ 时,自动提升吸尘风机功率(从 50% 升至 100%),并提示清理粉尘过滤器。防爆除尘预警系统的应用,使喷胶车间的粉尘浓度控制在 8mg/m³ 以下,VOCs 排放符合 GB 37822-2019《挥发性有机物无组织排放控制标准》,同时消除了溶剂型胶水喷胶的火灾隐患,保障操作人员与设备安全。涂胶设备的双机器人喷胶,高效完成汽车皮革内饰包覆前的准确喷胶作业。北京新款喷胶设备

涂胶设备的恒温定时流水线烤箱在不同季节环境下的温度补偿设计,确保了喷胶后干燥质量的稳定性。烤箱配备环境温度传感器(测量范围 - 10℃~40℃),实时监测车间环境温度,当环境温度偏离标准温度(25℃)时,自动启动温度补偿:冬季环境温度低至 5℃时,烤箱加热功率自动提升 15%(从 15kW 增至 17.25kW),同时延长干燥时间 10%(如从 60 秒增至 66 秒),确保胶层干燥充分;夏季环境温度高至 35℃时,加热功率降低 10%(从 15kW 降至 13.5kW),干燥时间缩短 5%(如从 60 秒降至 57 秒),避免胶层过度干燥导致的脆性增加。烤箱内部采用 “多区域温控” 设计,分为入口区、中间区、出口区三个单独的温控区域,每个区域配备 2 个温度传感器与 1 组加热管,通过 PLC 分别控制各区域温度:入口区温度略低(如 55℃),避免工件刚进入烤箱时因温差过大产生冷凝水;中间区温度达设定值(如 60℃),确保胶层关键干燥;出口区温度略低(如 50℃),使工件缓慢降温,避免热应力导致的变形。稳定喷胶设备售后服务汽车内饰涂胶设备转台式双工位,提升皮革包覆前喷胶的设备利用率。

涂胶设备的防爆除尘预警系统在多设备集群生产中的联动控制,构建了车间级的安全防护网络。系统采用工业以太网将多台涂胶设备的防爆除尘预警模块连接至车间监控中心,监控中心的 SCADA 系统实时显示每台设备的可燃气体浓度、粉尘浓度、设备运行状态(如 “正常”“一级预警”“二级预警”)。除尘系统采用 “集中吸尘 + 分区控制” 模式:多台设备共用一套中心负压吸尘系统(负压 - 0.08MPa),每台设备的吸尘管路配备电动阀门,SCADA 系统根据各设备的粉尘浓度数据,动态调节阀门开度(如粉尘浓度高的设备阀门开至 100%,低的开至 50%),实现吸尘能量的合理分配。通过集群联动控制,车间内的可燃气体浓度始终控制在 20% LEL 以下,粉尘浓度≤25mg/m³,较单设备单独控制时的安全冗余度提升 50%,同时中心吸尘系统的能耗降低 30%。

涂胶设备的胶水称重精密计量系统在低温环境(如冬季车间温度 5℃)下的精度保障措施,解决了低温导致胶水粘度升高影响计量精度的问题。系统配备胶水加热保温装置:胶水储罐外层包裹加热套(功率 1kW),通过温度控制器将胶水温度稳定控制在 25±2℃,降低低温导致的粘度升高(粘度从低温时的 5000mPa・s 降至 2000mPa・s),确保胶水流动顺畅。供胶管路采用伴热带加热(功率 20W/m),管路温度与储罐温度保持一致(25±2℃),避免管路内胶水因温度过低产生凝固堵塞。称重传感器配备温度补偿模块,当环境温度低于 10℃时,模块自动修正传感器的输出信号(如温度每降低 1℃,修正系数调整 0.5%),抵消低温对传感器精度的影响(低温时传感器精度从 ±0.1g 提升至 ±0.08g)。此外,系统在低温环境下延长胶量校准时间(从 5 分钟延长至 10 分钟),增加校准次数(从 10 次增至 20 次),确保校准结果更准确。通过这些措施,低温环境下的出胶重量精度误差仍控制在 5% 以内(实际测试误差 3.2%),胶量稳定性与常温环境(误差 2.8%)基本一致,保障了冬季生产的质量稳定性。汽车内饰涂胶设备喷幅 15-60°,满足皮革内饰拼接处包覆前的准确喷胶。

涂胶设备的防爆除尘预警系统在 “低温低湿度” 车间环境(如北方冬季车间温度 - 5℃,相对湿度 20%)中的稳定运行优化,解决了低温导致的传感器漂移、设备结冰问题。针对低温环境下可燃气体传感器检测精度下降(误差从 ±5% 升至 ±15%),系统为传感器配备恒温加热套(加热功率 50W,温度控制在 25±2℃),通过 PID 温控维持传感器内部温度稳定,检测误差恢复至 ±5% 以内。除尘系统的吸尘管路采用 “伴热带加热”(功率 15W/m),配合保温棉(厚度 20mm)包裹,防止管路内水汽结冰堵塞(结冰率从 20% 降至 0%);风机电机采用低温启动模块,启动前先预热电机绕组(预热时间 2 分钟,温度升至 10℃),避免低温导致的电机启动失败(启动成功率从 85% 提升至 100%)。预警系统的电气控制柜安装除湿装置(除湿量 0.5L / 天),防止低温导致柜内空气冷凝结露,损坏电气元件(结露率从 10% 降至 0%)。此外,系统定期对传感器进行低温校准(每 2 周一次),用标准气体(如 50% LEL 甲烷)验证检测精度,及时修正漂移误差。通过优化,设备在 - 5℃低温环境下的有效作业率从 70% 提升至 98%,传感器与风机的故障率均降至 0.5% 以下,满足北方冬季车间的稳定生产需求。汽车内饰涂胶设备喷幅 15-60°,窄幅喷胶准确定位塑料内饰边角包覆前作业。多功能喷胶设备厂

汽车内饰涂胶设备喷枪压力 < 0.6MPa,适合薄型布料包覆前的低损伤喷胶。北京新款喷胶设备

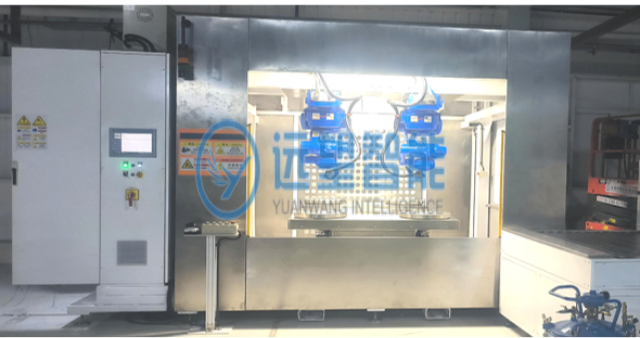

涂胶设备针对汽车内饰异形塑料件(如带有复杂筋条、卡扣的门板框架)的喷胶工艺优化,解决了异形结构喷胶盲区与胶量不均问题。转台式双工位的固定机构采用 “模块化夹具” 设计:根据异形塑料件的轮廓,定制带有避让槽(避开筋条、卡扣)的夹具底座,底座上安装可调节真空吸盘(数量 8-12 个,根据工件重量适配),确保工件在喷胶过程中无晃动,同时避免夹具遮挡喷胶区域。双机器人喷胶时采用 “离线编程 + 视觉引导” 复合定位:先通过 RobotStudio 软件导入异形塑料件的 3D 模型,规划初步喷胶路径(避开筋条,沿卡扣根部喷胶);喷胶时,机器人末端的 2D 视觉相机(分辨率 200 万像素)实时拍摄工件表面,识别筋条、卡扣的实际位置(与 3D 模型的偏差≤0.1mm),动态修正喷胶路径,确保胶线准确沿粘接轮廓分布。针对筋条之间的狭窄区域(如宽度 5mm 的间隙),喷幅调至 15°,机器人速度降至 500mm/s,配合 0.8mm 孔径喷嘴,实现窄间隙内的准确喷胶;针对卡扣根部的圆弧区域(半径 3mm),机器人采用 “圆弧插补” 路径,保持喷枪与工件表面的距离恒定(15mm),避免胶量堆积。北京新款喷胶设备