真空镀膜技术一般分为两大类,即物理的气相沉积技术和化学气相沉积技术。物理的气相沉积技术是指在真空条件下,利用各种物理方法,将镀料气化成原子、分子或使其离化为离子,直接沉积到基体表面上的方法。制备硬质反应膜大多以物理的气相沉积方法制得,它利用某种物理过程,如物质的热蒸发,或受到离子轰击时物质表面原子的溅射等现象,实现物质原子从源物质到薄膜的可控转移过程。物理的气相沉积技术具有膜/基结合力好、薄膜均匀致密、薄膜厚度可控性好、应用的靶材普遍、溅射范围宽、可沉积厚膜、可制取成分稳定的合金膜和重复性好等优点。同时,物理的气相沉积技术由于其工艺处理温度可控制在500℃以下。化学气相沉积技术是把含有构成薄膜元素的单质气体或化合物供给基体,借助气相作用或基体表面上的化学反应,在基体上制出金属或化合物薄膜的方法,主要包括常压化学气相沉积、低压化学气相沉积和兼有CVD和PVD两者特点的等离子化学气相沉积等。真空溅镀的镀层可通过调节电流大小和时间来垒加,但不能太厚,一般厚度在0.2~2um。真空镀膜厂家

真空镀膜的方法:化学气相沉积:在等离子化学气相沉积法中,等离子体中电子温度高达104K,电子与气相分子的碰撞可以促进气体分子的分解、化合、激发和电离过程,生成活性很高的各种化学基团,产生大量反应活性物种而使整个反应体系却保持较低温度。而普通的CVD法沉积温度高(一般为1100℃),当在钢材表面沉积氮化钛薄膜时,由于温度很高,致使膜层与基体间常有脆性相出现,致使刀具的切削寿命降低。利用直流等离子化学气相沉积法,在硬质台金上沉积TiN膜结构与性能均匀。真空镀膜价钱真空镀膜机大功率脉冲磁控溅射技术的脉冲峰值功率是普通磁控溅射的100倍,在1000~3000W/cm2范围。

电子束蒸发是目前真空镀膜技术中一种成熟且主要的镀膜方法,它解决了电阻加热方式中钨舟材料与蒸镀源材料直接接触容易互混的问题。同时在同一蒸发沉积装置中可以安置多个坩埚,实现同时或分别蒸发,沉积多种不同的物质。通过电子束蒸发,任何材料都可以被蒸发,不同材料需要采用不同类型的坩埚以获得所要达到的蒸发速率。在高真空下,电子灯丝加热后发射热电子,被加速阳极加速,获得很大的动能轰击到的蒸发材料上,把动能转化成热使蒸发材料加热气化,而实现蒸发镀膜。电子束蒸发源由发射电子的热阴极、电子加速极和作为阳极的镀膜材料组成。电子束蒸发源的能量可高度集中,使镀膜材料局部达到高温而蒸发。通过调节电子束的功率,可以方便的控制镀膜材料的蒸发速率,特别是有利于高熔点以及高纯金属和化合物材料。

影响靶中毒的因素主要是反应气体和溅射气体的比例,反应气体过量就会导致靶中毒。反应溅射工艺进行过程中靶表面溅射区域内出现被反应生成物覆盖或反应生成物被剥离而重新暴露金属表面此消彼长的过程。如果化合物的生成速率大于化合物被剥离的速率,化合物覆盖面积增加。在一定功率的情况下,参与化合物生成的反应气体量增加,化合物生成率增加。如果反应气体量增加过度,化合物覆盖面积增加,如果不能及时调整反应气体流量,化合物覆盖面积增加的速率得不到抑制,溅射沟道将进一步被化合物覆盖,当溅射靶被化合物全部覆盖的时候,靶完全中毒,不能继续溅射真空镀膜机真空压铸钛铸件的方法与标准的压铸工艺一样。

真空镀膜:物理的气相沉积技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术,物理的气相沉积是主要的表面处理技术之一。PVD(物理的气相沉积)镀膜技术主要分为三类:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。物理的气相沉积的主要方法有:真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜和分子束外延等。相应的真空镀膜设备包括真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机。真空镀膜技术有真空离子镀膜。福建真空镀膜厂商

真空蒸镀是真空镀膜技术的一种。真空镀膜厂家

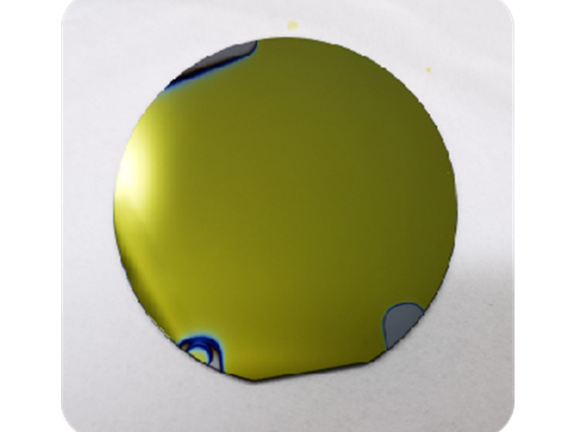

真空镀膜是指在高真空的条件下加热金属或非金属材料,使其蒸发并凝结于镀件(金属、半导体或绝缘体)表面而形成薄膜的一种方法。例如,真空镀铝、真空镀铬等。真空电镀工艺中,ABS、PC以及TPU等材质的使用较为普遍,但如果在注塑成型的过程中素材表面有脱模剂等油污的话,在真空电镀之后罩UV光油时,表面会出现油点、油窝以及油斑等不良缺陷。真空镀膜是一种由物理方法产生薄膜材料的技术,在真空室内材料的原子从加热源离析出来打到被镀物体的表面上。此项技术首先用于生产光学镜片,如航海望远镜镜片等;后延伸到其他功能薄膜,唱片镀铝、装饰镀膜和材料表面改性等,如手表外壳镀仿金色,机械刀具镀膜,改变加工红硬性。真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀。真空镀膜厂家

广东省科学院半导体研究所在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在广东省等地区的电子元器件中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,广东省科学院半导体研究所供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!