涂胶设备的红外保温系统采用 “分区单独控温” 设计,可根据 PUR 热熔胶在不同输送阶段的温度需求,单独调整各区域的保温温度,确保胶水从胶桶到喷嘴的全链路粘度稳定。系统将保温区域分为 3 个单独单元:胶桶保温单元(目标温度 90±2℃)、输胶管路前段保温单元(目标温度 95±2℃,靠近胶桶端)、输胶管路后段与喷嘴保温单元(目标温度 100±1℃,靠近喷嘴端)。每个单元配备单独的加热模块(加热套、加热带)与温度传感器,可单独设定温度与功率:例如胶桶内胶水需较低温度(90℃)防止早期固化,输胶管路需稍高温度(95℃)补偿管路散热,喷嘴需XXXXXXXXXXXXXXXXXXXXX温度(100℃)确保胶水喷出时粘度合适。分区控温避免了传统整体控温导致的 “胶桶温度过高、喷嘴温度过低” 问题 —— 传统整体控温设为 95℃时,胶桶温度 95℃(易固化),喷嘴温度 92℃(粘度偏高);分区控温后,胶桶 90℃、喷嘴 100℃,胶水粘度稳定在 1800±50mPa・s。胶量检测系统通过称重法,准确把控涂胶设备为汽车内饰件输送的 PUR 胶量。直销涂胶设备厂家

涂胶设备的双工位交叉单独工作台配备 “快速换模” 功能,可在 5 分钟内完成汽车内饰件夹具的更换,进一步提升设备的柔性生产能力,适配多车型快速切换。每个工作台的夹具采用模块化设计,通过 4 个快速锁扣与工作台连接,解锁与锁定时间均≤30 秒;夹具定位采用 “定位销 + 基准块” 组合,定位精度 ±0.05mm,确保更换后夹具与机器人涂胶路径的相对位置不变。设备还配备夹具存储架(可存放 6-8 套夹具),存放架上标注夹具对应的车型与内饰件类型,操作人员通过叉车或手动葫芦即可将夹具搬运至工作台,搬运时间≤2 分钟。更换夹具后,系统自动进行 “夹具校准”—— 机器人带动激光测距传感器(精度 ±0.01mm)检测夹具的基准点坐标,与预设坐标对比,若偏差≤0.1mm,直接启动生产;若偏差 > 0.1mm,自动调整机器人涂胶路径坐标,校准时间≤1 分钟。直销涂胶设备厂家该涂胶设备胶线径可在 2-8mm 调节,适配不同汽车内饰件 PUR 涂胶需求。

涂胶设备的双工位交叉单独工作台采用 “强度高量化轻” 设计,在保证结构刚性的同时降低重量,提升工作台的运动灵活性与使用寿命。工作台框架采用 6061-T6 铝合金材质(抗拉强度 310MPa,密度 2.7g/cm³),相比传统铸铁工作台(密度 7.8g/cm³)重量减轻 65%(如工作台尺寸 1000mm×800mm,重量从 200kg 降至 70kg);框架关键部位(如夹具连接点、支撑点)采用加强筋设计,加强筋厚度 8-10mm,确保工作台的抗弯刚度≥500N/mm(变形量≤0.1mm/1000mm),满足伺服压合时的受力要求。工作台的运动机构(如旋转或移动导轨)采用高精度线性导轨(重复定位精度 ±0.02mm),配合伺服电机驱动,运动速度可达 300mm/s,运动噪音≤55dB。轻量化设计使工作台的运动惯性减小,加速与减速时间缩短(从 0.5 秒缩短至 0.2 秒),进一步提升双工位切换效率;同时,轻量化工作台对设备底座的承重要求降低,设备安装无需额外加固地基(传统铸铁工作台需加固),安装成本降低 30%。以某设备的双工位切换为例,轻量化工作台的切换时间从 2 秒缩短至 1.2 秒,CT 时间进一步压缩至 36 秒,提升了设备的生产节拍;同时,工作台的使用寿命从 3 年提升至 5 年,减少了设备的维护更换成本。

涂胶设备的自动条码打印系统支持 “多级追溯” 功能,可根据不同追溯需求生成多级条码(如产品级、批次级、设备级),实现从单个工件到整线生产的全维度追溯管理。产品级条码绑定单个工件的特定信息(如序列号、工艺参数);批次级条码绑定同一批次(如 500 件)工件的共性信息(如 PUR 胶批次、生产班次);设备级条码绑定设备的运行状态信息(如当日维护记录、故障次数)。各级条码通过关联字段(如批次号、设备编号)实现相互追溯,例如通过产品级条码可查询其所属批次的 PUR 胶信息,通过批次级条码可查询该批次生产时的设备运行状态。在某车企的质量追溯案例中,某批次门板出现粘接强度波动,通过批次级条码查询发现该批次使用的 PUR 胶存在粘度异常,进一步通过设备级条码查询,确认该设备当日红外保温系统曾出现 1 次温度波动(偏离设定值 5℃),快速定位问题根源为 “胶料粘度异常 + 设备温度波动”,并及时采取措施(更换 PUR 胶、校准保温系统),避免问题扩大。该多级追溯功能使问题排查时间从传统的 4 小时缩短至 30 分钟,同时为生产过程优化提供数据支持(如分析某设备的故障频次与产品质量的关联性),助力生产线持续改进。涂胶设备 CT 时间 < 45S,包括 PUR 涂胶、压合等全流程,提升生产效率。

涂胶设备通过优化机器人运动轨迹与出胶系统的响应速度,使线胶速度在 250-400mm/s 范围内保持优异的路径跟随精度,确保复杂曲线涂胶(如汽车仪表板的弧形边框)的胶线连续性与均匀性。路径跟随精度的控制依赖于两方面:一是机器人的动态响应能力(如 ABB 机器人的重复定位精度 ±0.02mm,轨迹精度 ±0.1mm/m),可快速跟随复杂曲线的路径变化,避免因机器人运动滞后导致的胶线偏离;二是出胶系统的快速响应阀(响应时间≤10ms),可根据机器人运动速度的变化实时调整出胶流量,确保线胶速度从 250mm/s 提升至 400mm/s 时,出胶流量同步增加,胶线径保持稳定。例如汽车仪表板的弧形边框涂胶(曲率半径 100mm,弧长 800mm),线胶速度采用 350mm/s,机器人需在运动过程中持续调整方向,出胶系统通过快速响应阀实时补偿流量,使得胶线的路径偏离量≤0.1mm,胶线径(目标 6mm)偏差≤0.2mm,完全符合工艺要求。为验证路径跟随精度,某实验室采用激光轮廓仪对弧形胶线进行扫描,结果显示胶线的中心轴线与预设路径的重合度达 99.8%,无明显偏移或断胶现象。出胶重量精度误差 5% 以内,涂胶设备为汽车内饰件 PUR 粘接提供可靠胶量保障。国产涂胶设备按需设计

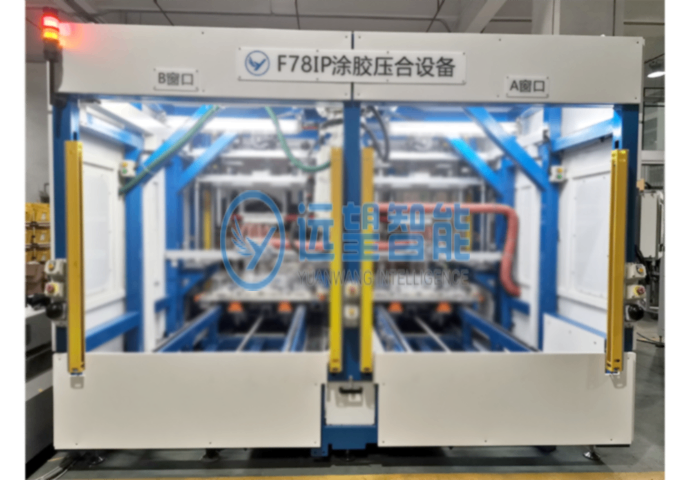

双工位交叉工作台让涂胶设备在汽车内饰件 PUR 粘接时可交替上下料。直销涂胶设备厂家

涂胶设备的双工位交叉单独工作台采用 “防错定位” 设计,通过多种传感器确保汽车内饰件在夹具上的定位准确,避免因定位偏差导致的涂胶偏移或压合不良。定位系统包含 3 种传感器:一是光电传感器(检测内饰件是否放置到位,避免漏放);二是激光位移传感器(测量内饰件的 X、Y、Z 轴坐标,定位精度 ±0.05mm,判断是否偏移);三是视觉传感器(识别内饰件上的定位孔或特征点,确保方向正确,避免放反)。当内饰件放置到夹具上后,传感器依次进行检测:若光电传感器未检测到内饰件(漏放),系统禁止启动涂胶,提示 “请放置内饰件”;若激光位移传感器检测到坐标偏差 > 0.1mm(偏移),系统提示 “定位偏移,请调整”;若视觉传感器识别到内饰件方向错误(放反),系统提示 “方向错误,请翻转”。只有当所有传感器检测合格后,系统才允许启动后续工序(涂胶、压合)。直销涂胶设备厂家