MES 系统的生产调度模块采用智能遗传算法,可在 5 分钟内完成未来 24 小时的生产计划排程,考虑设备产能、物料库存、人员配置等多约束条件,优化后的计划可使设备利用率提升 10-15%。数据采集采用分布式 IO 模块,支持模拟量、数字量、脉冲量等多种信号类型采集,采样频率达 1kHz,确保关键参数的准确捕捉。质量追溯模块采用区块链技术,将每个产品的关键质量数据写入区块链,实现不可篡改的全程追溯,可通过产品编码、批次号、生产日期等多维度查询。设备管理模块建立设备健康度评估模型,通过分析振动、温度、能耗等参数,自动生成设备健康评分(0-100 分),当评分低于 60 分时发出维护预警,并推荐维护项目与备件清单。系统支持多终端访问,管理人员可通过电脑、平板、手机等设备实时查看生产数据与报表,远程审批生产异常处理单,实现生产管理的移动化与智能化。气密性测试进口传感器,年漂移≤0.1% FS。扬州大型HVAC汽车空调智能装配检测产线欢迎选购

噪音测试工序的隔音舱门采用气动开启方式,配备双重密封结构,关闭后舱内气压略高于外界,有效阻止外界噪音传入。舱内安装消声尖劈,进一步吸收高频噪音,确保测试环境的纯净度。测试工装采用弹性减震支撑,与舱体地面完全隔离,固有频率<5Hz,避免外界振动通过工装传递给被测空调。麦克风阵列采用高精度 MEMS 麦克风,采样频率达 96kHz,可捕捉更细微的声音变化,配合声成像软件,能直观生成噪音源分布热力图,分辨率达 1cm×1cm,帮助工程师快速定位风机叶轮不平衡、轴承异响等问题。测试系统支持自定义测试流程,可设置不同风速、温度下的多组测试方案,自动计算声压级、声功率级等 10 余项声学参数,并与预设的 NVH 标准库进行对比分析,生成合格 / 不合格判定结果及改进建议报告,为新能源车舱内静音性能提升提供数据支持。HVAC汽车空调智能装配检测产线应用领域机器人视觉手眼标定,误差<0.02mm 保证准确度。

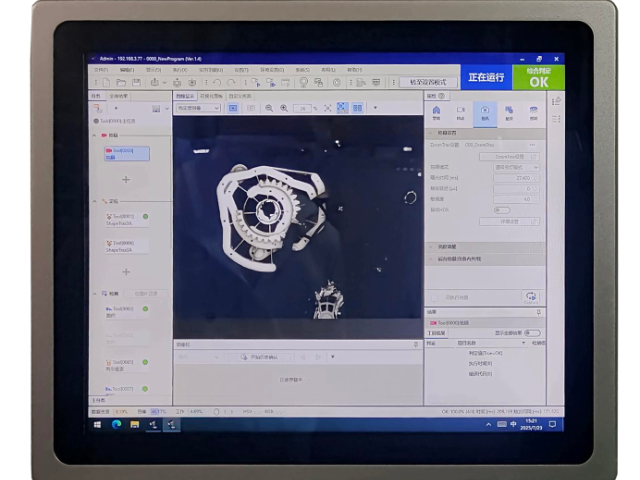

视觉外观检测系统通过多维度视觉识别技术,实现空调总成外观质量的整体把控。检测工位部署 4 组 30 帧 /s 高帧率工业相机,分别从正、侧、顶、底四个方向拍摄,单张图像分辨率达 4096×3072 像素,配合环形光、条形光及同轴光的多角度光源组合,确保复杂部位无照明死角。系统采用深度学习算法,经数万张缺陷样本训练,可识别划痕(≥0.1mm)、凹陷(≥0.5mm)、色差、装配间隙过大等 20 余种缺陷,缺陷检出率达 99.9%。检测时工装带动工件旋转 360°,图像采集与分析全程<2 秒,实现无视觉死角检测。系统设置多级缺陷判定标准,根据缺陷严重程度自动分流处理,轻微缺陷标记后流转,严重缺陷则触发返工。设备具备 IP65 防尘防水防护等级,支持在线算法升级与远程维护,通过分布式存储保存 3 个月检测图像,为质量追溯与工艺改进提供有力支持。

电性功能测试平台的信号采集模块采用 16 位高精度 ADC,采样率达 1MHz,可捕捉空调电气信号的瞬态变化,如压缩机启动时的电流冲击波形。测试软件内置电气参数标准库,包含不同品牌、型号空调的电气性能标准值,测试时自动调用对应标准进行比对判定,减少人工判断误差。平台配备高温测试箱,可将测试环境温度控制在 - 40-85℃范围内,模拟新能源车在极端气候条件下的使用场景,测试空调电气系统的稳定性。安全联锁装置确保测试箱门关闭后才能启动测试,防止高温或高压对操作人员造成伤害。测试完成后,系统自动生成电气性能曲线,如电压 - 电流曲线、功率 - 频率曲线等,直观展示空调电气性能特性,为产品改进提供可视化数据支持。线束不良品标准化处理,返工全程可跟踪。

自动涂油工序为空调关键部件的密封与润滑提供保障,采用高精度定量涂油系统实现智能化操作。产线配备伺服驱动的精密涂油机器人,末端搭载非接触式喷射阀与接触式涂抹头,可根据不同部件需求切换涂油方式。涂油前,激光轮廓传感器扫描工件待涂区域,生成三维轮廓数据,系统据此规划涂油路径与剂量参数,涂油量控制精度达 ±0.01ml。对于密封圈安装槽等精细部位,采用微量喷射技术实现均匀布油;对于轴承等转动部件,则通过接触式涂抹确保润滑覆盖准确。涂油完成后,视觉检测模块立即检查涂油轨迹与厚度,若存在断油、积油等缺陷,自动标记并触发返工流程。该工序将涂油一致性提升至 99.8%,大幅降低因润滑不良导致的空调运行异响问题。倍速链 “机械 + 视觉” 双定位,误差达到≤±0.1mm。武汉小型HVAC汽车空调智能装配检测产线定制

气密性测试阶梯升压,温度补偿消除环境影响。扬州大型HVAC汽车空调智能装配检测产线欢迎选购

人工装配线束工位的照明系统采用 LED 无影灯,照度达 1000lux 且无频闪,色温 5000K,接近自然光,有效减少操作人员的视觉疲劳与色差误判。工作台面采用防静电材料,表面电阻值在 10^6-10^9Ω 之间,可有效释放静电电荷,防止静电敏感元件受损。线束存放采用分区料架,每个区域对应产品型号与工位,料架上安装电子标签显示物料名称、数量、批次等信息,当物料不足时电子标签闪烁提醒。装配工具采用智能扭矩扳手,可预设扭矩值(0.5-10N・m),当达到预设扭矩时自动打滑并发出提示音,避免过扭损伤线束插头。工位设置质量检查区,配备高清摄像头与显示屏,操作人员可通过显示屏放大查看插接部位是否到位,检查合格后扫描工号确认,确保装配质量可追溯,将线束装配的返工率控制在 0.3% 以内。扬州大型HVAC汽车空调智能装配检测产线欢迎选购